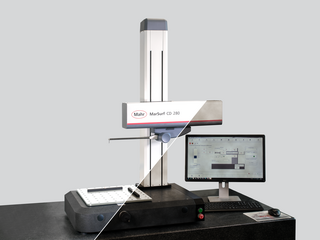

Metrología de alta calidad para el control de calidad en la sala de medición, la producción, la entrada de mercancías o el desarrollo.

Gear Metering Pumps & Meter Mix Dispense Machines with highest accuracy for processing liquids and pastes.

High-precision rotary stroke bearings for backlash-free linear and rotational movements for use in machine and device construction.

Metrology Metrología de formas y de posiciones Metrología de ejes Metrología de dentados Metrología óptica Portal de máquinas usadas

Como empresa que desarrolla sus actividades en todo el mundo, Mahr no solo cuenta con patentes en Alemania, sino en muchos otros países.

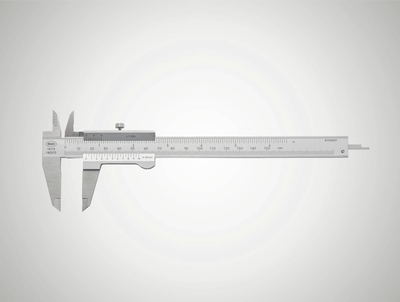

Innovadora metrología manual de Mahr: Pies de rey, micrómetros y relojes comparadores en versiones analógicas y digitales con transmisión inalámbrica integrada. Los medidores comparativos y los patrones de referencia de Mahr son indispensables para una metrología de producción precisa.

Toda la gama de pies de rey comprende tanto aparatos analógicos como digitales. Manejo sencillo, sin cables y altamente preciso. Perfectos para un uso eficiente en el área de producción.

Nuestros pies de rey digitales destacan por un indicador digital de lectura fiable, así como por un diseño moderno y la precisión habitual de Mahr. El surtido abarca aparatos de medición para todas las aplicaciones. Además, las diversas interfaces para la transmisión de datos y el grado de protección hasta IP67 satisfacen todos los requisitos.

Lectura sin deslumbramientos, acero templado, guías elevadas para proteger la escala y conseguir una precisión máxima. Características de un pie de rey de calidad de Mahr con el nonio clásico.

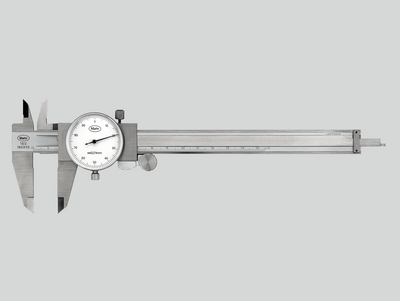

Esfera grande y de alto contraste y mecanismo a prueba de golpes para una precisión duradera. El clásico mecánico para una lectura rápida y fiable.

Máxima precisión en las versiones más distintas. Los micrómetros de Mahr se encuentran disponibles en la variante mecánica clásica, pero también en las variantes digitales e inalámbricas.

Un indicador digital de lectura fiable, así como el diseño moderno y la precisión habitual de Mahr, son las características más destacadas de nuestros micrómetros para exteriores digitales. El surtido abarca aparatos de medición para todas las aplicaciones. Las diversas interfaces para la transmisión de datos y un alto grado de protección de hasta IP65 satisfacen todos los requisitos.

Lectura sin deslumbramientos, placas de aislamiento térmico y husillo con rectificado de precisión para una exactitud máxima. Estas son las características de un micrómetro de calidad de Mahr.

Especialmente adecuados para una comprobación segura y rápida de piezas de fabricación en serie (árboles, varillas, vástagos) La estabilidad dimensional se detecta y se lee de un vistazo en el comparador de precisión.

Para medir diámetros grandes y comprobar distancias de hasta 2500 mm

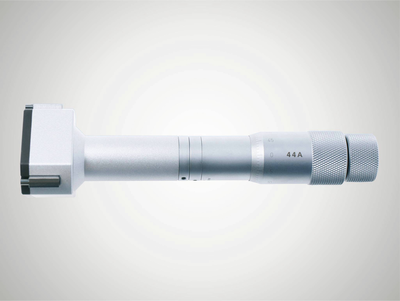

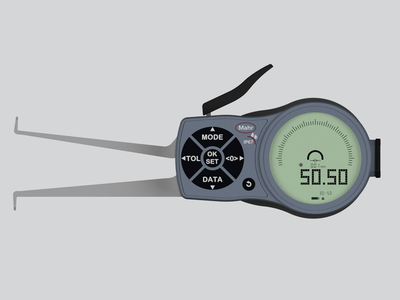

Con indicador analógico o digital, según se prefiera, o como medidor rápido con mango tipo pistola. Los medidores de interiores de 3 puntos de Mahr ofrecen siempre resultados de medición fiables gracias a su función de centrado automático.

Lectura sin deslumbramientos y husillo con rectificado de precisión para una máxima precisión Estas son las características de un micrómetro de calidad de Mahr.

Toda la gama de relojes comparadores, comparadores de precisión y comparadores de palanca comprende tanto aparatos analógicos como digitales. Manejo sencillo, de manera opcional, sin cables, y altamente preciso. Perfectos para un uso eficiente en el área de producción.

Un indicador digital de lectura fiable, así como la robusta construcción y la alta precisión de Mahr son las características más destacadas de nuestros relojes comparadores digitales. El surtido abarca aparatos de medición para todas las aplicaciones. Las diversas interfaces para la transmisión de datos y un alto grado de protección de hasta IP54 satisfacen todos los requisitos.

Alta sensibilidad y precisión gracias a: Robusto soporte de los ejes del mecanismo de medición, ruedas dentadas y piñones de precisión, varilla de medición de alta precisión sobre rodamiento.

Alta sensibilidad y precisión gracias a: Robusto soporte de los ejes del mecanismo de medición, ruedas dentadas y piñones de precisión, varilla de medición de alta precisión sobre rodamiento

En comparación con los relojes comparadores analógicos, los comparadores de precisión Millimess presentan componentes aún más precisos, así como una mayor precisión de medición y una histéresis optimizada. Estas ventajas se reflejan sobre todo en las comprobaciones de salto radial, así como en las mediciones de rectitud y planitud y en las mediciones comparativas.

Los comparadores de precisión inductivos Millimess son altamente precisos y permiten obtener resoluciones de hasta 0,2 μm. Las funciones de manejo orientadas a la práctica, como la vigilancia de tolerancias, el registro de los valores mínimo y máximo en mediciones dinámicas, un indicador analógico y digital combinado y una transferencia de datos sencilla, los convierten en medidores de precisión indispensables.

El mecanismo de medición, sensible y optimizado por ordenador, garantiza un nivel máximo de seguridad y precisión. Y, para el uso en el arduo entorno del taller, la pantalla está protegida contra arañazos o roturas gracias a una magnífica lámina de cristal mineral templado impermeabilizada, mientras que una junta impide de forma fiable la penetración de líquidos.

Un indicador digital de fácil lectura, así como la robusta construcción y la alta precisión de Mahr, son las características más destacadas de nuestros comparadores de palanca digitales.

Los palpadores de medición 3D de Mahr para máquinas NC, centros de mecanizado y máquinas de erosión reducen los tiempos de preparación y de inactividad, lo que resulta perfecto para el palpado preciso de bordes de referencia en piezas de trabajo y dispositivos.

Integrated Wireless, módulos inalámbricos externos, USB, Opto RS232 o Digimatic: Independientemente del estándar de interfaz que utilice, MarConnect garantiza siempre una conexión óptima.

Muchos medidores manuales de Mahr disponen de una salida de datos con interfaz MarConnect Independientemente del estándar de interfaz que utilice (USB, Opto RS-232 o Digimatic), MarConnect garantiza siempre una conexión óptima.

La gama inalámbrica de Mahr garantiza resultados de medición exactos con una absoluta libertad de movimiento, pues puede medir de forma moderna y sencilla, sin tener que depender de las tecnologías que utilizan cables.

Gracias a su estable estructura, los soportes de medición, las mesas de trabajo y los bancos de centrar MarStand forman la base imprescindible para obtener resultados de medición exactos. Los relojes comparadores, los comparadores de precisión, los comparadores de palanca y los palpadores de medición obtienen aquí el apoyo que necesitan.

Gracias a su estable estructura, los soportes de medición forman la base imprescindible para obtener resultados de medición exactos. Los relojes comparadores, los comparadores de precisión, los comparadores de palanca y los palpadores de medición obtienen aquí el apoyo que necesitan.

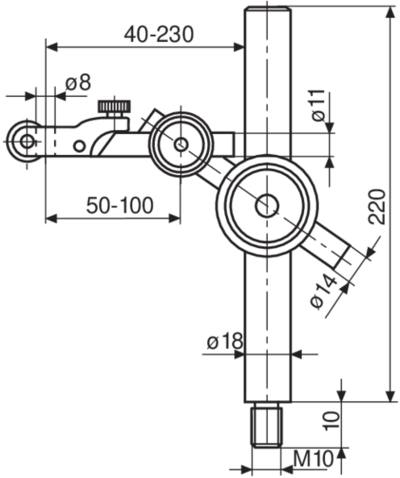

Gracias a su estable estructura, los varillajes de medición MarStand se utilizan en soluciones individuales y forman la base imprescindible para obtener resultados de medición exactos. Los relojes comparadores, los comparadores de precisión, los comparadores de palanca y los palpadores de medición obtienen aquí el apoyo que necesitan.

La combinación de una mesa de trabajo precisa y plana, una columna de medición estable y unos robustos componentes del brazo son las características de las mesas de trabajo. Gracias a su estructura extremadamente estable, las mesas de trabajo MarStand constituyen la base imprescindible para obtener resultados de medición exactos.

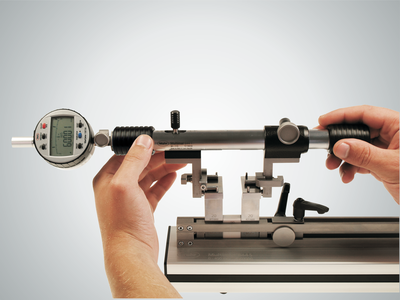

Los bancos de centrar son el método más sencillo para determinar errores de posición y de forma en árboles en los entornos cercanos al área de producción. Gracias a la versatilidad de los modelos, los robustos bancos de centrar MarStand constituyen la base para cumplir los requisitos más diversos de las piezas de trabajo, así como para obtener resultados de medición exactos.

Gracias a su magnífica resistencia y a su enorme estabilidad, las placas de comprobación de granito constituyen la base perfecta para sus medidores de altura.

En su calidad de medidores comparativos, los aparatos de medición indicadores representan la herramienta perfecta para mediciones de precisión en el área de producción. El ajuste respecto a un patrón de referencia disminuye el margen de desviación y reduce al mínimo el efecto que pueden tener las oscilaciones de temperatura en los resultados de medición.

Los calibres de herradura con comparador de precisión son los aparatos de medición perfectos para mediciones de precisión de piezas cilíndricas como árboles, pernos y vástagos, sobre todo para comprobaciones fiables y rápidas en piezas de fabricación en serie. La estabilidad dimensional se detecta y se lee de un vistazo y de forma fiable en el comparador de precisión.

Los medidores de interiores representan las herramientas perfectas para mediciones de precisión en taladros de diámetros, así como para mediciones exactas de redondez y conicidad.

Con nuestros medidores de espesores, ofrecemos una gama robusta y sencilla para una medición tremendamente sencilla de láminas, chapas y placas de cualquier tipo.

Cuando no es posible utilizar aparatos de medición estándar, como los pies de rey o los micrómetros de interiores debido a la geometría de la pieza de trabajo, los aparatos de medición con brazo de palpado son la solución perfecta.

Con nuestros puentes de medición de profundidad, ofrecemos una gama robusta y sencilla para realizar mediciones de profundidad especialmente rápidas. Gracias al vástago de sujeción de 8 mm, es posible utilizar relojes comparadores, comparadores de precisión y palpadores, en función de la tarea de medición de que se trate.

En su calidad de aparatos de medición comparativos, los medidores universales son el perfecto aliado para mediciones de precisión en el área de producción, pues la medición comparativa respecto a un patrón de referencia reduce al mínimo el efecto que pueden tener las oscilaciones de temperatura en los resultados de medición.

Independientemente de si se trata de dentados, roscas, conos o muescas, los medidores universales Multimar ofrecen una solución óptima para casi todas las mediciones interiores y exteriores en las que no es posible utilizar medidores estándar. De este modo, el usuario dispone de diferentes aparatos básicos y de una amplia oferta de accesorios.

Ajuste sus medidores de interiores y exteriores de forma precisa. Con los aparatos de ajuste 844 S estará equipado de forma óptima para cualquier tarea de medición, incluso en el caso de grandes dimensiones.

Independientemente de si se trata de ruedas de centrado, piezas estrechas o muescas, los medidores universales Multimar 36B ofrecen una solución óptima para prácticamente todas las mediciones interiores y exteriores. De este modo, el usuario dispone de diferentes aparatos básicos y de una amplia oferta de accesorios.

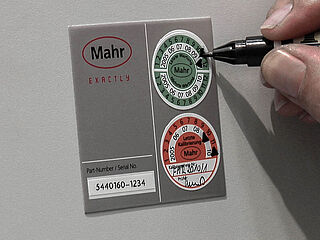

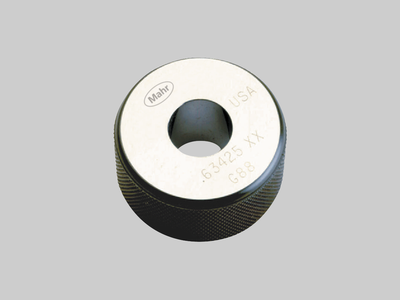

Confíe en los patrones y los calibres de Mahr, pues constituyen la base para obtener resultados de medición exactos.

Confíe en los patrones de ajuste de Mahr, pues constituyen la base para obtener resultados de medición exactos.

Los bloques patrón de Mahr le ofrecen patrones de referencia y de trabajo de alta calidad. Puede elegir entre 4 clases de tolerancia y 2 materiales en función de las necesidades de su taller, su producción o sus requisitos de control de calidad.

Las varillas calibradas de Mahr se encuentran disponibles en 3 clases de tolerancia y diferentes modelos. Elija la opción adecuada en función de las necesidades de su taller, sus condiciones de producción o sus requisitos de control de calidad.

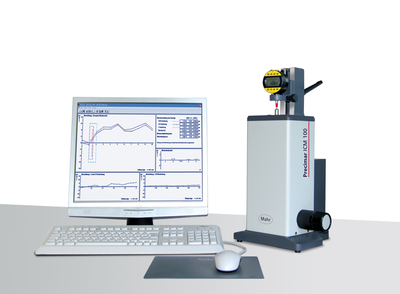

Las exigencias que se les imponen a los medidores de longitudes eléctricos son tan amplias como el abanico de sus aplicaciones. Estas aplicaciones requieren altos niveles de fiabilidad y precisión, combinados con un manejo sencillo.

Las exigencias que se les imponen a los medidores de longitudes eléctricos son tan amplias como el abanico de sus aplicaciones. Estas aplicaciones requieren altos niveles de fiabilidad y precisión, combinados con un manejo sencillo. Los medidores de columnas y compactos Millimar cumplen estos requisitos.

Los medidores de longitudes Millimar son compactos, robustos y fáciles de manejar. Son aparatos indicadores y de evaluación de uso universal para tareas de medición de complejidad manejable en el área de producción y en las salas de medición.

Los resultados de medición se presentan en 101 diodos luminosos de tres colores, lo que permite leerlos de forma extremadamente sencilla incluso a distancia. Si se superan los límites de advertencia y de tolerancia programables, los segmentos correspondientes cambian de color y pasan de verde a amarillo o a rojo.

Las numerosas posibilidades de combinación de módulos y software permiten configurar el entorno de trabajo y las herramientas de forma más individualizada que nunca.

Smart and universally applicable software for complex measurement tasks in the manufacturing sector

Los instrumentos de medición Millimar son el componente más decisivo de la cadena de medición. De hecho, sus características determinan la calidad de toda la medición. Por ello, dependiendo del tipo de aplicación de que se trate, le ofrecemos diferentes tecnologías. Tal es el caso de los palpadores de medición inductivos Millimar: robustos, con una amplia variedad de aplicaciones y a un precio muy atractivo.

No importa si está realizando mediciones de espesores, de saltos radiales o de concentricidad: los palpadores inductivos permiten registrar valores de medición y desviaciones independientemente de la forma, del apoyo o de las desviaciones de salto radial. Su gran ventaja es el amplio margen de linealidad y la relativa insensibilidad frente a las influencias externas. Los palpadores se utilizan predominantemente para mediciones comparativas en el área de producción, por lo que las funciones específicas del sensor pueden variar de un caso a otro.

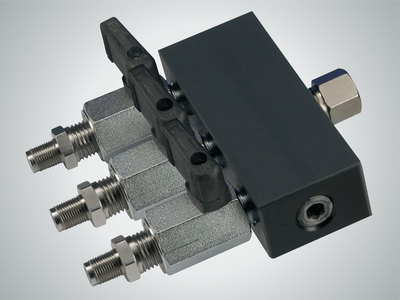

Los medidores de longitudes neumáticos destacan por su alta precisión y su gran estabilidad durante toda su vida útil. Además, gracias a la medición sin contacto con boquillas de medición, no se producen daños en las piezas de trabajo. También es posible medir de forma segura y sin problemas piezas de trabajo sin limpiar, aceitadas, engrasadas o cubiertas de pasta de lapeado, pues el aire de medición limpia los puntos de medición.

Los medidores de longitudes Millimar son compactos, robustos y fáciles de manejar. Son aparatos de visualización y evaluación de uso universal para tareas de medición de complejidad manejable en el área de producción.

Los resultados de medición se presentan en 101 diodos luminosos de tres colores, lo que permite leerlos de forma extremadamente sencilla incluso a distancia. Si se superan los límites de advertencia y de tolerancia programables, los segmentos correspondientes cambian de color y pasan de verde a amarillo o a rojo.

Los medidores neumáticos Millimar registran desviaciones dimensionales de forma rápida y precisa. Llevan años demostrando su eficacia como medidores de longitudes neumáticos de alta calidad, tanto en el ámbito de la producción industrial como en las salas de medición.

Cuando las tareas de medición y evaluación deben realizarse de forma móvil.

Medición sin contacto con anillos de medición neumáticos sin dañar las piezas de trabajo.

Adapte la estación de medición a sus tareas de medición gracias a los accesorios disponibles para la metrología neumática.

Confíe en los patrones de ajuste de Mahr, pues constituyen la base para obtener resultados de medición exactos

Ajuste de aparatos de medición neumáticos (anillos de medición con tobera). Templados, envejecidos, rectificados y lapeados con sumo cuidado.

Ajuste de aparatos de medición neumáticos (tampones neumáticos). Templados, envejecidos, rectificados y lapeados con sumo cuidado.

¿Desea alcanzar la máxima precisión con sus mediciones? Si es así, confíe en Digimar.

Para el trazado y el marcado de piezas de trabajo en el taller. Medición sencilla de alturas y distancias.

Para la medición de alturas y distancias entre taladros, superficies y bordes. Aptos para el trazado y el marcado de piezas de trabajo con otros accesorios.

Touch operation, ergonomic handling and a wide range of evaluation options: This is what the Digimar 817 CLT height measuring device stands for.

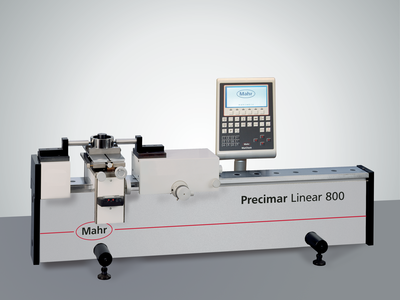

La metrología de longitudes de precisión representa una metrología dimensional de máxima precisión, tanto en mediciones absolutas como en relativas.

Aparatos de medición de longitudes y de ajuste universales y fáciles de manejar para el área de producción

Aparatos de medición de longitudes y de ajuste universales y fáciles de manejar para el área de producción

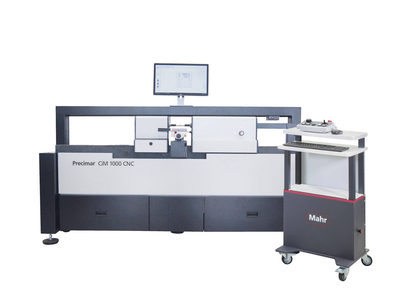

Gracias a la amplia gama de productos que comprenden desde aparatos básicos como el banco de ensayo de bloques patrón, el banco de relojes comparadores totalmente automático y los aparatos ULM, hasta la máquina de medición universal CiM ultra precisa y parcialmente automática, Mahr ofrece siempre una solución práctica óptima, tanto para el área de producción como para las salas de medición y los laboratorios de calibración. Dicho de otro modo: Metrología de la máxima precisión en procesos de medición extremadamente eficaces.

No importa si se trata de aparatos clásicos ULM o motorizados PLM y CiM. Las máquinas de medición de longitudes universales de Mahr permiten una medición sencilla, rápida y fiable con una incertidumbre mínima.

Comprobación parcial y totalmente automática de relojes comparadores, comparadores de palanca, comparadores de precisión y palpadores, de forma eficiente y precisa.

Comprobación parcial y totalmente automática de relojes comparadores, comparadores de palanca, comparadores de precisión y palpadores, de forma eficiente y precisa.

Manual testing of dial gages, dial test indicators and comparators - easy and precise

Confíe en los bancos de ensayos de bloques patrón de Mahr, pues constituyen la base para la comprobación precisa de sus patrones

Casi todas las industrias utilizan microscopios para la comprobación rápida de distancias, radios y ángulos. Tanto en el laboratorio como cerca del área de producción.

Microscopios estéreo con zoom con óptica de alta calidad para imágenes tridimensionales nítidas y brillantes. Binoculares o trinoculares con uso adicional de cámaras digitales.

Casi todas las industrias utilizan microscopios para la comprobación rápida de distancias, radios y ángulos. Tanto en el laboratorio como cerca del área de producción.

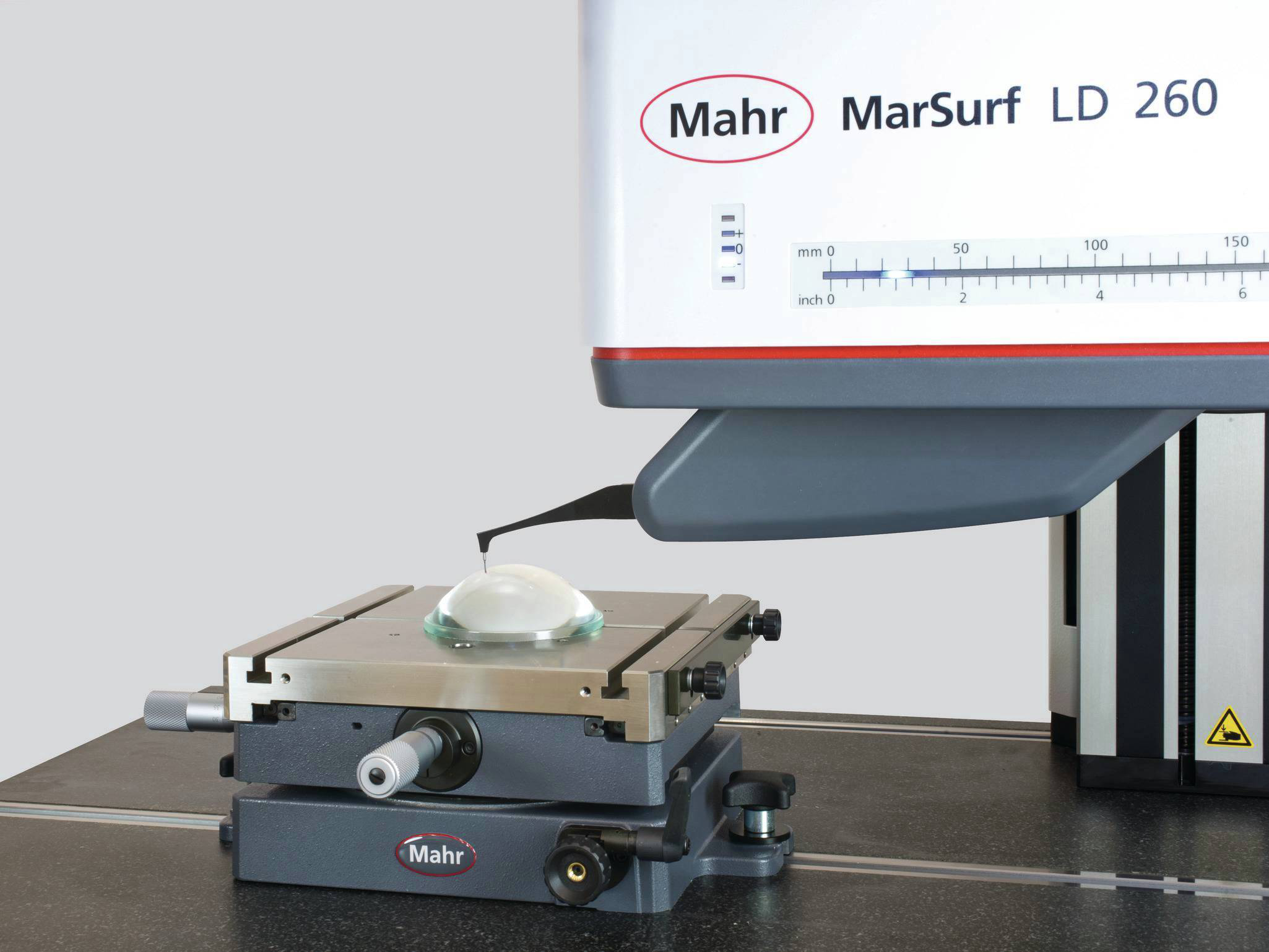

Metrología de superficies para la industria y la investigación

Las superficies funcionales estructuradas con tolerancias estrechas exigen sistemas de medición altamente precisos que sean capaces de registrar en poco tiempo toda la topografía de una pieza de trabajo o de un objeto.

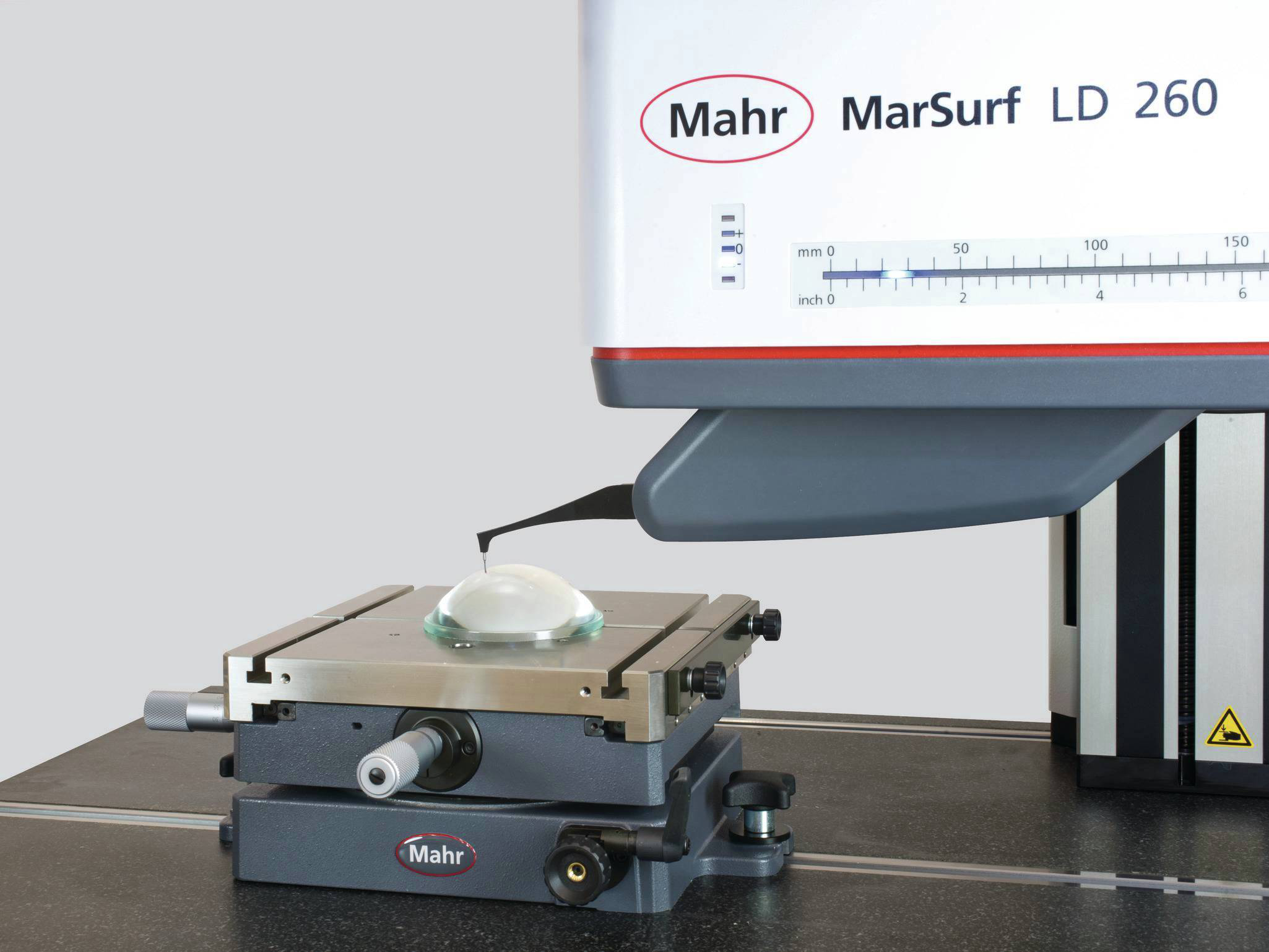

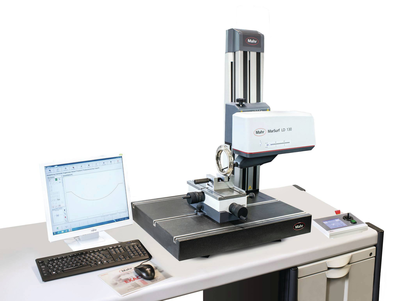

La metrología de contornos sirve para determinar desviaciones globales de forma.

Mida contornos precisos con aparatos de medición ópticos

Medición combinada de contornos y rugosidad: Profesional para todos los casos

Medición combinada de contornos y rugosidad: Profesional para todos los casos

Medición de contornos y de rugosidad 2D/3D según la norma ISO 25178/ISO 4287

Metrología de superficies 3D para la industria y la investigación

Mida en todas partes con aparatos de medición móviles.

Estaciones de medición para la medición de elementos ópticos altamente precisos

Cuando lo estándar ya no es suficiente: Soluciones individuales adaptadas a los deseos del cliente

Las superficies funcionales estructuradas con tolerancias estrechas exigen sistemas de medición altamente precisos que sean capaces de registrar en poco tiempo toda la topografía de una pieza de trabajo o de un objeto.

Versátiles y potentes tanto en la sala de medición como en el laboratorio.

Medición combinada de contornos y rugosidad: Profesional para todos los casos

Estaciones de medición táctiles para mediciones de contornos y rugosidad

Medición de contornos y de rugosidad 2D/3D según la norma ISO 25178/ISO 4287

Metrología de superficies 3D para la industria y la investigación

Mida en todas partes con aparatos de medición móviles.

Metrología móvil de superficies 3D para el

uso in situ

Con los medidores portátiles podrá medir de forma precisa allí donde necesite los resultados.

Estaciones de medición para la medición de elementos ópticos extremadamente sensibles

Cuando lo estándar ya no es suficiente: Soluciones individuales adaptadas a los deseos del cliente

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

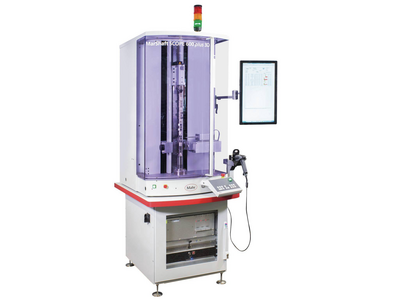

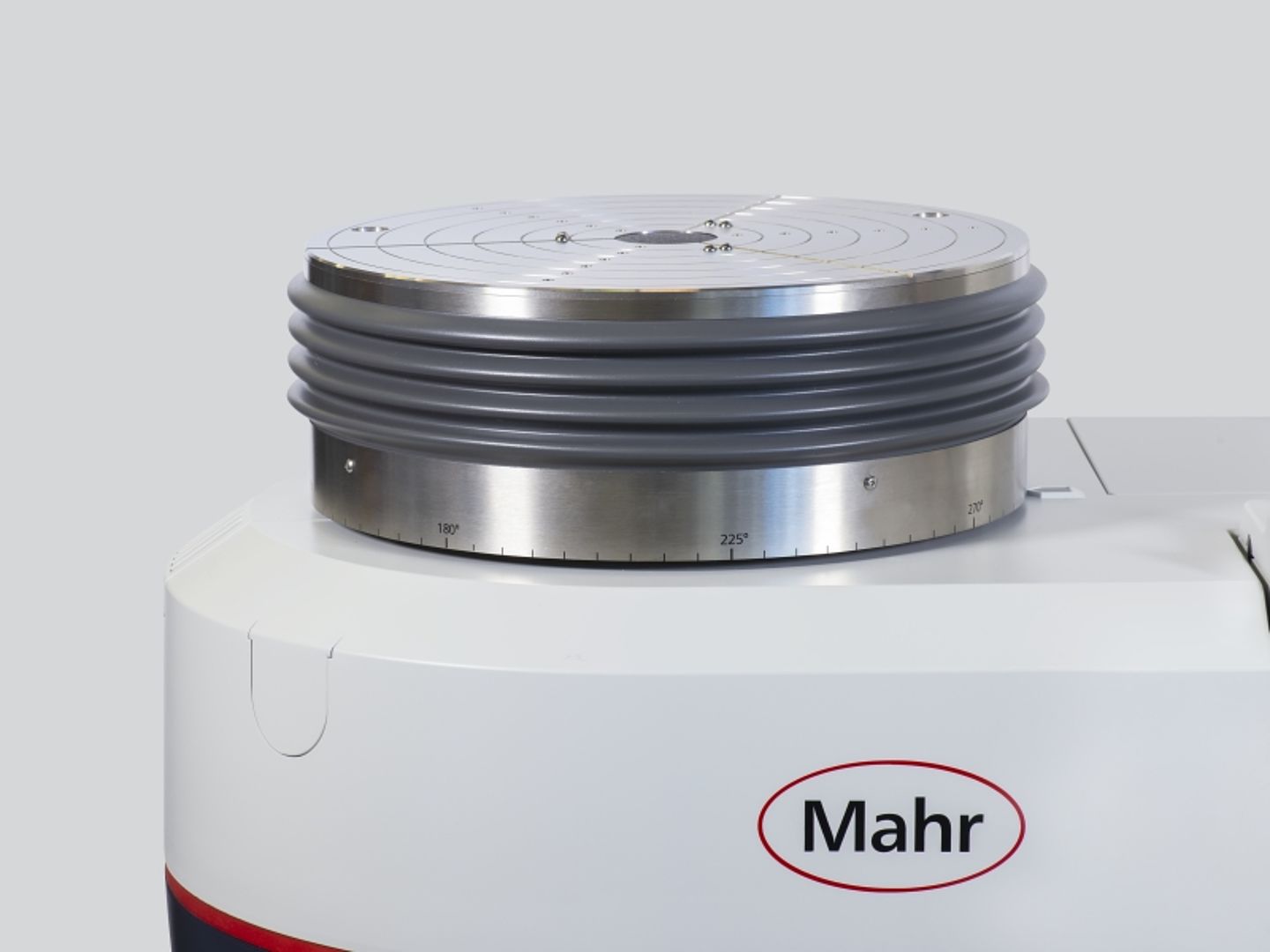

Sistemas para la comprobación de tolerancias de forma y deposición, como la redondez, la planitud, la rectitud, la coaxialidad y otras tareas de medición. Desde el aparato manual al totalmente automático.

Mida características como la redondez, la rectitud o el salto radial de forma sencilla y asequible y, al mismo tiempo, altamente precisa. Nuestras medidoras de formas manuales son aptas tanto para salas de medición como para mediciones cerca del área de producción.

Nuestros sistemas de medición de formas automáticos le ayudan a reducir los costes de procesos, pero sin aumentar los costes de verificación: gracias a aparatos estables e innovadores que ofrecen un máximo nivel de automatización, flexibilidad y precisión.

Los potentes interferómetros de Fizeau de la línea MarOpto permiten realizar mediciones sin contacto en elementos ópticos planos y superficies esféricas.

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

Medidores ópticos y táctiles de ejes para el uso en el arduo entorno de producción. Medición completa de todas las piezas de trabajo habituales con rotación simétrica.

.

Medidores ópticos y táctiles de árboles para el uso en el arduo entorno de producción. Medición completa de todas las piezas de trabajo habituales con rotación simétrica.

Máquinas ópticas de medición de árboles universales, totalmente automáticas y robustas para el uso en el arduo entorno del taller.

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

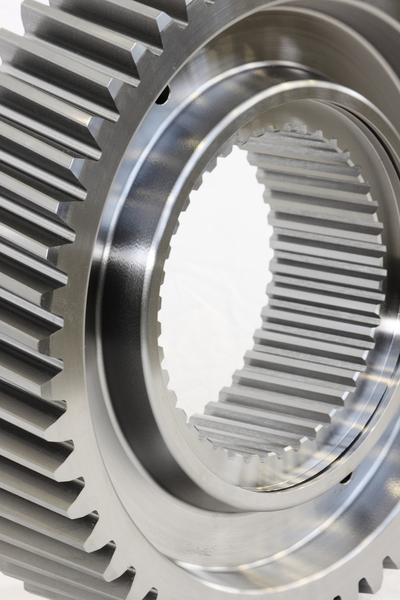

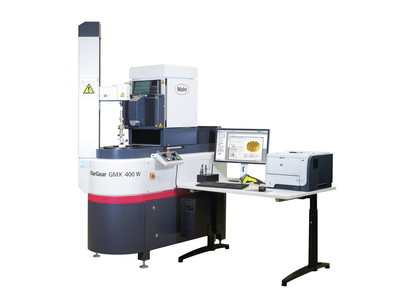

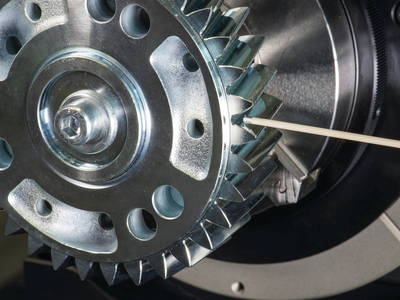

Desde los análisis de centrados altamente especializados hasta la medición en serie totalmente integrada. Mahr es su aliado en todos los niveles de las modernas ruedas dentadas y transmisiones de hoy en día.

MarGear son nuestros medidores de coordenadas flexibles para dentados y cilindros Siempre que se necesita una confirmación rápida durante la fabricación simultánea de varias características distintas, MarGear es la opción óptima. Independientemente de si se trata de determinar formas, posición o dimensiones, o si se desea realizar una comprobación totalmente automática de dentados, MarGear resuelve con solvencia cualquier tarea de medición.

Mida exactamente en el punto en el que surja su producto, con una confirmación rápida del proceso de producción para evitar rechazos de piezas.

Amplio espectro de tecnologías y productos para un registro rápido y sin contacto de superficies y geometrías.

Casi todas las industrias utilizan microscopios para la comprobación rápida de distancias, radios y ángulos. Tanto en el laboratorio como cerca del área de producción.

Determinación de la rugosidad, del contorno y de muchos otros parámetros de superficie.

Metrología de superficies para la industria y la investigación

Independientemente de si necesita un interferómetro de luz blanca o láser, siempre encontrará la solución adecuada para su aplicación.

Los potentes interferómetros de Fizeau de la línea MarOpto permiten realizar mediciones sin contacto en elementos ópticos planos y superficies esféricas.

Rugosidades mínimas con una precisión de nanómetros

Análisis visual de topografías de superficies y geometrías

Sistemas reacondicionados con la calidad acreditada de Mahr

3 consejos profesionales. Así funciona la medición de formas

Consejo 1. Aplicar los filtros correctos

Para evaluar correctamente los datos de medición, es fundamental elegir los filtros correctos en el software. No obstante, si ni la norma de la casa ni el cliente proporcionan especificaciones relativas a estos ajustes de filtro, le recomendamos que proceda de la siguiente manera. En primer lugar, decida la tarea de medición que desea realizar con su medidora de formas, a saber, comprobación de la rugosidad de la superficie o medición de formas. Es sencillo. Si desea comprobar la rugosidad de la superficie de una pieza de trabajo, utilice los datos de longitud de onda corta para el análisis y descarte los datos de longitud de onda larga. Al contrario, si lo que desea es realizar una medición de formas, filtre y evalúe los datos de longitud de onda larga relacionados con la forma, pero no los datos de longitud de onda corta.

De todos modos, también existen otras diferencias entre las dos tareas de medición descritas. Para medir la rugosidad de la superficie, los ajustes de filtro se definen en términos de milímetros o pulgadas. Por ejemplo, si establece el filtro a 0,8 mm, esto significa que las desviaciones de superficie de menos de 0,8 mm se aceptan como rugosidad de la superficie, mientras que los elementos de más de 0,8 mm no se incluyen en el resultado.

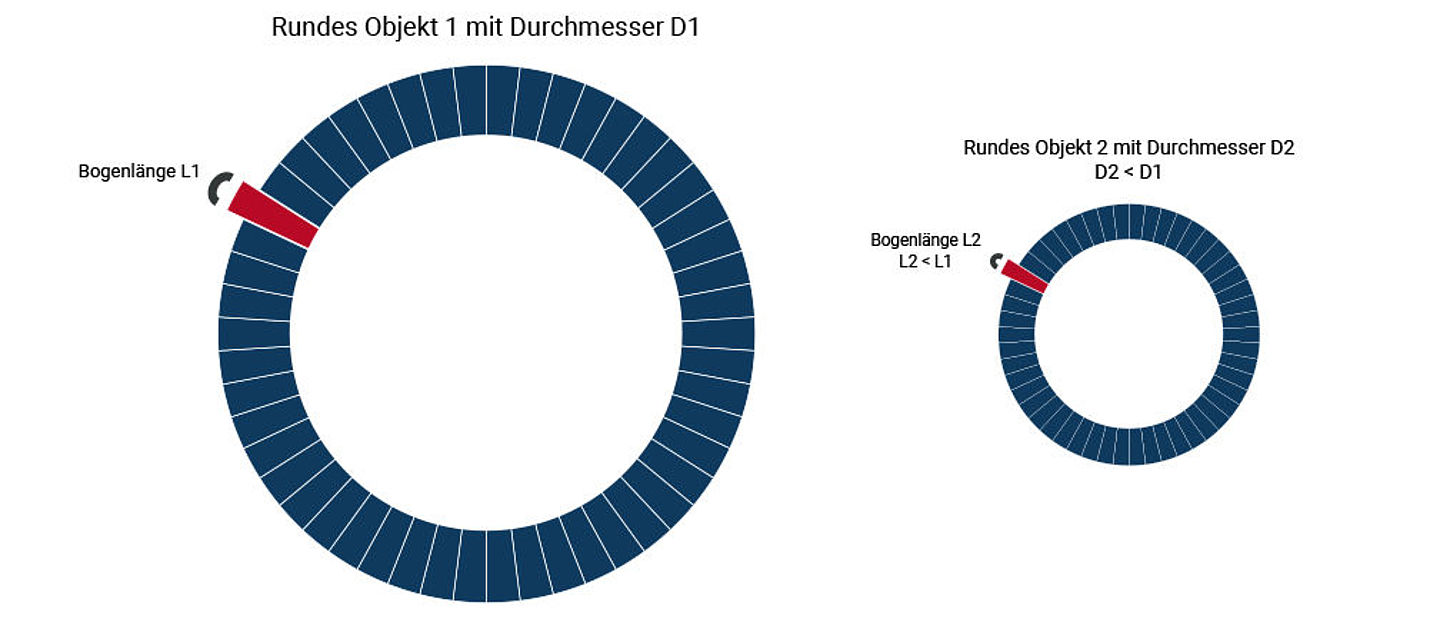

En cambio, los filtros de forma para las mediciones de redondez, por ejemplo, suelen especificarse como magnitud angular, pero no en grados angulares, sino en lo que se conoce como «ondulaciones por revolución» (UPR, por sus siglas en ingles). Así, muchos usuarios eligen 50 UPR como valor predeterminado, lo que significa que la longitud del arco es de un 50º de círculo o una sección en la superficie de un objeto redondo, lo que corresponde a 7,2 grados. Sin embargo, la longitud del arco cambia de forma análoga al diámetro de la pieza de trabajo.

Por lo tanto, siempre es necesario elegir el filtro adecuado en función del diámetro y de la función posterior que tendrá la pieza de trabajo. Dependiendo de la elección del filtro, los defectos de forma pueden contener solo componentes «bastos» (la pieza de trabajo es ovalada o de «igual grosor por tres lados»), o también componentes con características más definidas, como las ondulaciones de una frecuencia más alta.

Puede obtener más consejos sobre la elección correcta del filtro en función del diámetro y de la aplicación de que se trate, por ejemplo, en los cursos de formación de la Mahr Academy, o bien durante una sesión de formación directamente en su medidora de formas Mahr.

Consejo 2. Seleccionar el tamaño correcto del elemento de palpado

A la hora de elegir el elemento de palpado, también hay que tener en cuenta las dimensiones del componente que se va a comprobar. Esto se debe a que la esfera de palpado, como punta del elemento de palpado, es en sí misma un filtro mecánico. Por lo tanto, el elemento de palpado debe corresponder al tamaño de la pieza de trabajo y al número máximo medible de ejes por revolución. Si un elemento de palpado demasiado grande se desplaza por la superficie de medición, no puede sumergirse de forma óptima en todos los valles del perfil real. En consecuencia, el elemento de palpado inadecuado provoca un filtrado mecánico no deseado de los datos, los que falsea los resultados de medición.

Por cierto, la Sociedad de metrología y automatización de la VDI/VDE le asesorará sobre los criterios que deben aplicarse al seleccionar el elemento de palpado correcto. Así, la hoja 3 de la directriz VDI/VDE 2631, relativa a los principios básicos de la metrología de formas, contiene instrucciones relativas al uso del elemento de palpado correcto. La MarForm MMQ 500 permite utilizar cómodamente el elemento de palpado correcto. Su unidad de brazo de palpado aloja hasta cuatro brazos de palpado a la vez y permite un cambio rápido y totalmente automático en función de la tarea de medición y sin intervención del operario.

Consejo 3. Alinear eje de la pieza de trabajo de forma exacta

Antes de poder medir las características de forma y posición de una pieza de trabajo con una medidora de formas, es necesario alinearla. Utilice la mesa de centrado y basculado para realizar operaciones de centrado y basculado de manera que el eje de la pieza de trabajo y el eje de rotación de la medidora de formas estén alineados, lo que evitará que se midan supuestos errores de forma que no existen en absoluto. Por ejemplo, en el caso de una mala alineación, un corte a través de un cilindro oblicuo puede aparecer erróneamente como una elipse en lugar de un círculo. Por su parte, una alineación correcta evita que el punto de palpado, que idealmente se encuentra exactamente en el plano X-Z, se desplace durante la medición.

Las medidoras de formas que tienen una mesa de centrado y basculado automática, como ocurre en el caso de la MarForm MMQ 500, permiten controlar muy bien los errores de alineación. Gracias a la alta precisión existente durante la alineación, los errores que se producen en la medición de la redondez son prácticamente inapreciables. Por ejemplo, una excentricidad residual típica de 5 µm para un cilindro con un diámetro exterior de 50 mm da lugar a una desviación de redondez adicional de menos de un nanómetro. Para otras características, en particular, las relativas a la posición, o los componentes con diámetros pequeños, el efecto de los errores de alineación puede ser mayor. Sin embargo, puede mantenerlos en un nivel inapreciable si consigue una alineación exacta.

Así pues, en la práctica, existen dos cuestiones fundamentales durante la alineación:

1. ¿Dónde, es decir, en qué puntos de la pieza de trabajo es preciso realizar la alineación?

2. ¿Con qué precisión debe alinearse la pieza de trabajo?

Si una pieza de trabajo tiene una referencia principal, debe alinearla siempre con esta referencia. Si no hay una referencia principal, puede resultar útil realizar la alineación en los puntos con tolerancias más bajas. Se recomienda limitar la inclinación a diez veces el valor numérico de la excentricidad residual (5 µm de excentricidad residual por cada 50 µm/m de inclinación permitida). En ese caso, la inclinación restante no causa ningún problema, independientemente de la distancia entre los círculos medidos.

Para numerosas tareas de medición, la excentricidad residual de 5 µm almacenada como valor predeterminado en el software MarWin es absolutamente suficiente. Las medidoras de formas de Mahr suelen alcanzar este valor de forma rápida y fiable, por lo que, en principio, no debería ser necesario utilizar valores más altos. En el caso de tolerancias bajas (por ejemplo, redondez de 1 µm, cilindricidad de 5 µm o salto radial de 5 µm), así como en componentes con diámetros pequeños (10 mm o menos), se recomienda reducir la excentricidad residual permitida. Con la nueva medidora de formas MarForm MMQ 500, podrá alinear sus componentes de forma fiable y rápida, incluso en los casos de una excentricidad residual extremadamente baja.