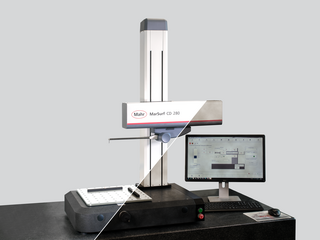

Magas színvonalú méréstechnika a minőségellenőrzéshez a mérőszobában, a termelésben, az árubeérkezésnél vagy fejlesztésnél.

Gear Metering Pumps & Meter Mix Dispense Machines with highest accuracy for processing liquids and pastes.

High-precision rotary stroke bearings for backlash-free linear and rotational movements for use in machine and device construction.

Metrology Alak- és helyzet méréstechnika Tengelymérés-technika Fogazatmérés-technika Optikai méréstechnika Használt gép portál

Nemzetközi szinten működő vállalatként a Mahrnak vannak szabadalmai nemcsak Németországban, hanem az egész világon is.

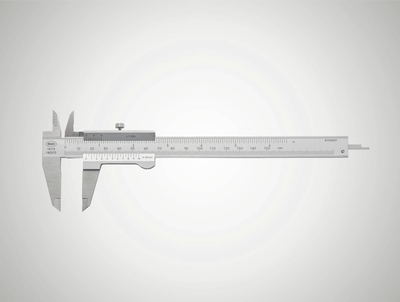

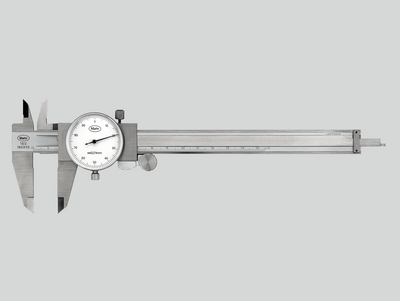

A Mahr innovatív kézi méréstechnikája: Tolómérők, mikrométerek és mérőórák analóg és digitális kivitelben beépített rádiós átvitellel. A Mahr összehasonlító mérőkészülékek és referencia etalonok nélkülözhetetlenek az Ön pontos gyártásközeli méréstechnikájához.

Analóg és digitális tolómérők széles választéka. Egyszerű kezelés, vezeték nélküli kivitel és nagy pontosság. Pontos mérésekhez tökéletes megoldás a gyártásban.

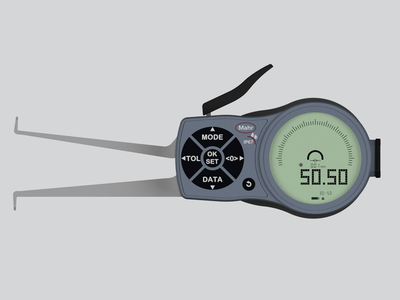

Biztonságosan leolvasható digitális kijelző, a modern kivitel és a szokásos Mahr pontosság jellemzi a digitális tolómérőinket. A termékválasztékban megtalálható bármely alkalmazáshoz szükséges mérőkészülék. A különböző adatátviteli portok és a max. IP67 védelmi fokozat minden igényt kielégít.

Tükröződésmentes leolvasás, edzett acél, megemelt vezetőpályák a mérőskála védelme és a legnagyobb pontosság érdekében. A Mahr klasszikus nóniuszos minőségi tolómérőjének jellemzői.

Nagy kontrasztos számlap és ütésálló mérőegység a tartós pontosságért. A mechanikus Klasszikus a gyors és biztonságos leolvasásért.

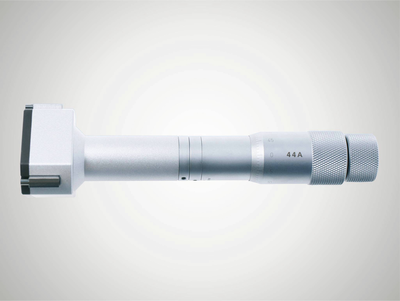

Legmagasabb pontosság a legkülönbözőbb kivitelekben. A Mahr mikrométerei klasszikus mechanikus, digitális és vezeték nélküli változatban érhetők el.

Jól leolvasható digitális kijelző, a modern kivitel és a szokásos Mahr pontosság jellemzi a digitális kengyeles mikrométereinket. Termékválasztékban megtalálható bármely alkalmazáshoz szükséges mérőkészülék. A különböző adatátviteli interfészek és az akár IP65 védelmi fokozat minden igényt kielégít.

tükröződésmentes leolvasás, hőszigetelő lapok és precíziós csiszolású orsók a maximális pontosságért. A Mahr egyik minőségi mikrométerének jellemzői.

Különösen alkalmas a szériaalkatrészek (tengelyek, csapok, szárak) biztonságos és gyors vizsgálatára. Egy szempillantás alatt felismerhető és leolvasható a méretpontosság.

Nagy átmérők mérésére és távolságok vizsgálatára 2500 mm-ig

Választhatóan skálás vagy digitális kijelzővel vagy gyors mérőkészülék pisztolymarkolattal. A Mahr hárompontos furatmérő készülékei az automatikus önbeállásnak köszönhetően mindig megbízható mérési eredményeket adnak.

Tükröződésmentes leolvasás és precíziós csiszolású orsók a maximális pontosságért. A Mahr egyik minőségi mikrométerének jellemzői.

Analóg és digitális mérőórák, finomkijelzők és szögtapintós mérőórák széles választéka. Egyszerű kezelés, opcionálisan rendelhető vezeték nélküli kivitel és nagy pontosság. Pontos mérésekhez tökéletes megoldás a gyártásban.

Jól olvasható digitális kijelző, robusztus szerkezet és a Mahr-tól megszokott nagy pontosság jellemzi a digitális mérőórákat. Termékválasztékban megtalálható bármely alkalmazáshoz szükséges mérőkészülék. A különböző adatátviteli interfészek és az akár IP54 védelmi fokozat minden igényt kielégít.

Nagyfokú érzékenység és nagy pontosság az alábbiaknak köszönhetően: Mérőegység tengelyeinek robusztus csapágyazása, precíziós fogazású kerekek és fogaskerekek, nagyon pontosan csapágyazott mérőcsap.

Nagyfokú érzékenység és nagy pontosság az alábbiaknak köszönhetően: Mérőegység tengelyek robusztus csapágyazása, precíziós fogazású kerekek és fogaskerekek, nagyon pontosan csapágyazott mérőcsap

A Millimess finomkijelzők az analóg mérőórákhoz képest még pontosabb egységek, jobb mérési pontosság és sokszorosan jobb irányváltási különbség. Ezek az előnyök különösen a radiális ütés vizsgálatoknál, egyenesség- és síklapúság mérésnél és összehasonlító méréseknél mutatkoznak meg.

A nagy pontosságú induktív Millimess finomkijelzők 0,2 μm digitális felbontást is elérnek. A gyakorlatias kezelési funkcióknak, pl. a tűrésfelügyeletnek, dinamikus méréseknél a minimum vagy maximum meghatározásnak, a kombinált számjegyes és skálás kijelzőnek, az egyszerű adatátvitelnek köszönhetően nélkülözhetetlen precíziós mérőkészülék.

A finoman működő, számítógéppel optimalizált mérőmű a biztonság és a precizitás maximumát nyújtja. A durva műhelykörülmények közötti használathoz a kijelzőt az edzett ásványi üveg kiválóan védi a karcolástól és a töréstől, ráadásul tömítés akadályozza meg a folyadék behatolását.

Jól olvasható digitális kijelző, robusztus szerkezet és a Mahr-tól megszokott nagy pontosság jellemzi a digitális szögtapintós mérőórákat.

Az NC gépekhez, megmunkáló központokhoz és szikraforgácsoló gépekhez tervezett Mahr 3D mérőtapintók megrövidítik azok beállítási idejét és élettartamát. Tökéletes megoldás a munkadarabok és berendezések referencia éleinek pontos tapintásához.

Mindegy hogy beépített vezeték nélküli kapcsolat, külső rádiómodulok, USB, Opto RS232 vagy Digimatic: Mindegy, hogy melyik adatátviteli szabványt használja, a MarConnect mindig gondoskodik az optimális összeköttetésről.

Sok Mahr kézi mérőeszköz rendelkezik MarConnect adatkimenettel. Mindegy, melyik adatcsatlakozási szabványt használja (USB, Opto RS232 vagy Digimatic), a MarConnect mindig gondoskodik az optimális összeköttetésről.

A Mahr vezeték nélküli termékválasztékával biztosítja a pontos mérési eredményeket, a teljes mozgási szabadság mellett Mérjen korszerűen és egyszerűen úgy, hogy ne korlátozza a kábelhez kötött technika

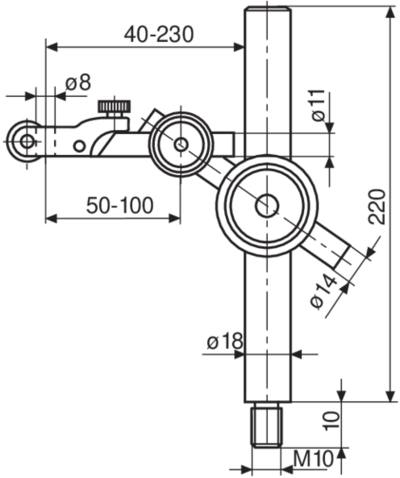

A MarStand mérőállványok, mérőasztalok és radiális ütésvizsgáló készülékek stabil felépítésüknek köszönhetően a precíz mérési eredmények előfeltételét képezik. Mérőóráinak, finomkijelzőinek, szögtapintóinak és mérőtapintóinak biztos támaszt nyújtanak.

A mérőállványok stabil felépítésükkel a precíz mérési eredmények alapját képezik. Mérőóráinak, finomkijelzőinek, szögtapintóinak és mérőtapintóinak biztos támaszt nyújtanak.

A MarStand mérőrudak egyedi megoldásokhoz használatosak és stabil felépítésükkel a precíz mérési eredmények alapját képezik. Mérőóráinak, finomkijelzőinek, szögtapintó mérőóráink és mérőtapintóinak biztos támaszt nyújtanak.

A pontos és sima mérőasztal, a stabil mérőoszlop és az erős karok kombinációja jellemzi a mérőasztalokat. A MarStand mérőasztalok különlegesen stabil felépítésüknek köszönhetően a precíz mérési eredmények alapvető feltételét képezik.

Az ütésvizsgáló készülékek a legegyszerűbb módszert biztosítják a tengelyek helyzet- és alakhibáinak gyártásközi környezetben történő meghatározásához. A sokszínű modelleknek köszönhetően a robusztus MarStand ütésvizsgáló készülékek, a munkadarabbal szemben támasztott legkülönbözőbb követelmények és pontos mérési eredmények alapját képezik.

A kemény gránit vizsgálólapok magas kopásállóságuknak és mérettartóságuknak köszönhetően a magasságmérő készülékek tökéletes alapját képezik.

A kijelzős összehasonlító mérőkészülék a tökéletes szerszám a gyártásközi precíziós mérésekhez. Egy referencia etalonhoz beállítás csökkenti az eltérés tartományt és a lehető legkisebbre csökkenti a hőmérséklet-ingadozások mérési eredményre gyakorolt hatását.

A finomkijelzős villás idomszerek a hengeres részek, pl. tengelyek, csapok és szárak precíziós méréséhez, különösen a szériaalkatrészek biztonságos és gyors vizsgálatához. A finomkijelzőn egy szempillantás alatt felismerhető és leolvasható a méretpontosság.

A belső mérőkészülékek a furatok átmérőjének, körkörösségének és kúposságának precíziós mérésének tökéletes eszközei.

Vastagságmérő készülékeinkkel bármely fólia, lemez és lap különösen gyors méréséhez kínálunk stabil és egyszerű megoldásokat.

Ha a szokásos mérőkészülék, pl. a tolómérő vagy a furatmikrométerek a munkadarab geometriája miatt nem használhatók, a tapintókaros mérőkészülék a tökéletes megoldás!

Mélységmérő hídjainkkal robusztus és egyszerű megoldásokat kínálunk a különösen gyors mélységmérésekhez. A 8 mm-es befogószárnak köszönhetően a mérési feladatnak megfelelő mérőórák, finomkijelzők és tapintók használhatók.

Az univerzális mérőkészülékek összehasonlító mérőkészülékek, a gyártásközi precíziós mérések tökéletes partnerei, mivel a referencia etalonnal összehasonlító mérés a minimálisra csökkenti a hőmérséklet-ingadozások mérési eredményre gyakorolt hatását.

Legyen szó fogazásról, menetről, kúpról vagy beszúrásról: A Multimar univerzális mérőkészülékek szinte minden olyan belső és külső mérésre optimális megoldást nyújtanak, amelyekhez a standard mérőeszközök nem alkalmasak. Ehhez különböző alapkészülékek és a tartozékok széles választéka áll rendelkezésére.

Állítsa be pontosan belső és külső méréshez készülékeit. A 844 S beállító-készülékekkel bármely mérési feladathoz a legjobb eszközzel rendelkezik, még a nagyobb dimenziókhoz is.

Mindegy, hogy központosító élek, keskeny vállak vagy beszúrások: A Multimar 36B univerzális mérőkészülékek szinte minden belső és külső méréshez optimális megoldást kínálnak. Ehhez különböző alapkészülékek és a tartozékok széles választéka áll rendelkezésére.

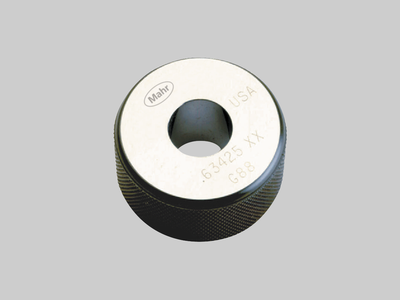

Bízzon a Mahr etalonokban és idomszerekben, mert ezek jelentik a pontos mérési eredmények alapjait.

Bízzon a Mahr beállító etalonjaiban, mert azok a pontos mérési eredmények alapjai.

A Mahr mérőhasábok birtokában csúcsminőségű referencia és használati etalonokkal rendelkezik. Válasszon a 4 tűrésosztályból és 2 anyagból a műhelyéhez, termelési folyamatához vagy minőségbiztosításához megfelelően.

A Mahr mérőcsapok 3 tűrésosztályban és különböző kivitelben állnak rendelkezésre. Válasszon a műhelyéhez, termelési folyamatához vagy minőségbiztosításához megfelelően.

Amilyen sokrétűek az elektromos hosszmérő készülékekkel szemben támasztott követelmények, ugyanolyan változatosak alkalmazási lehetőségeik is. Elvárás a maximális fokú megbízhatóság és precizitás, valamint a könnyű kezelhetőség.

Amilyen sokrétűek az elektromos hosszmérő készülékekkel szemben támasztott követelmények, ugyanolyan változatosak alkalmazási lehetőségeik is. Elvárás a maximális fokú megbízhatóság és precizitás, valamint a könnyű kezelhetőség. A Millimar kompakt- és oszlopos mérőkészülékek teljesítik ezeket a követelményeket.

A Millimar hosszmérő készülék kompaktak, erősek és egyszerűen kezelhetők. Univerzálisan használható kiértékelő és kiértékelő készülékek az áttekinthető komplexitású gyártásközi és mérőszobai mérési feladatokhoz.

A mérési eredményeket 101 db, három színű fénydióda jeleníti meg, amelyek távolról is jól leolvashatók. A programozható figyelmeztetési és tűréshatárok túllépése esetén a szegmensek színe zöldről sárgára ill. pirosra változik

A modulok és szoftverek kombinációinak széles skálájának köszönhetően lehetősége nyílik arra, hogy munkakörnyezetét és eszközeit minden eddiginél egyedibben tervezze meg.

Smart and universally applicable software for complex measurement tasks in the manufacturing sector

A Millimar jelátalakítók a mérőláncot legnagyobb mértékben befolyásoló komponensek. Tulajdonságaik határozzák meg a mérés minőségét. Ezért alkalmazástól függően többféle technológiát kínálunk. Például a Millimar induktív mérőtapintókat: Robusztus felépítés, flexibilis alkalmazás és vonzó ár.

Mindegy, hogy vastagságmérés, radiális ütés vagy központosság: az induktív tapintókkal alaktól, felülettől vagy radiális ütéseltéréstől függetlenül rögzítheti a mért értékeket és eltéréseket. Nagy előnyük a nagy linearitási tartomány és a zavaró hatások elleni relatív érzéketlenség. A tapintókat főként termelésben használják összehasonlító mérésekhez, közben a szenzor specifikus feladatai változhatnak.

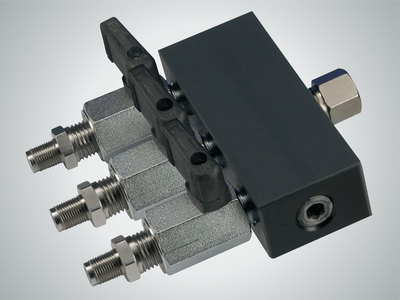

A pneumatikus hosszmérő készülékeket a nagy pontosság és a hosszú ideig tartó stabilitás jellemzi. A pneumatikus mérőfúvókákkal végzett érintésmentes méréssel a munkadarabok nem károsodnak. A szennyezett, olajos, zsíros vagy leppelő pasztával kezelt munkadarabok biztonságos mérése probléma mentesen lehetséges, mivel a mérési helyeket a mérőlevegő megtisztítja.

A Millimar hosszmérő készülék kompaktak, erősek és egyszerűen kezelhetők. Univerzálisan használható kijelzős és kiértékelő készülékek a kezelhető összetettségű gyártásközi mérési feladatokhoz.

A mérési eredményeket 101 db, három színű fénydióda jeleníti meg, amelyek távolról is jól leolvashatók. A programozható figyelmeztetési és tűréshatárok túllépése esetén a szegmensek színe zöldről sárgára ill. pirosra változik.

A Millimar levegős mérőkészülékek gyorsan és pontosan rögzítik a mérési eltéréseket. Csúcspontosságú pneumatikus hosszmérő készülékként már évek óta bizonyítottak mind az ipari gyártás terén, mind a mérőszobában.

Ha a mérésnek és a kiértékelésnek mobilnak kell lenni.

Érintésmentes mérés pneumatikus mérőgyűrűkkel, a munkadarabok károsodása nélkül.

Alakítsa ki a mérőállomást az Ön mérési feladatainak megfelelően a levegős mérési technológia tartozékaival.

Bízzon a Mahr beállító etalonjaiban, mert azok a pontos mérési eredmények alapjai

Pneumatikus mérőkészülékek (fúvókás mérőgyűrűk) beállítása. Gondosan edzett, öregített, csiszolt és leppelt.

Pneumatikus mérőkészülékek (fúvókás mérőcsapok) beállítása. Gondosan edzett, öregített, csiszolt és leppelt.

Nagyon magasan szeretne mérni? Ehhez itt a Digimar!

Munkadarabok előrajzolásához és jelöléséhez a műhelyben. Magasságok és távolságok egyszerű mérése.

Magasságok és távolságok méréséhez furatok, felületek és élek között. Alkalmas munkadarabok előrajzolására és jelölésére további tartozékokkal.

Érintéses használat, ergonomikus kezelés és számos kiértékelési lehetőség: Ehhez a Digimar 817 CLT magasságmérő készülék áll rendelkezésre.

Maximális pontosság precíziós hosszméréstechnika - abszolút és relatív méréseknél.

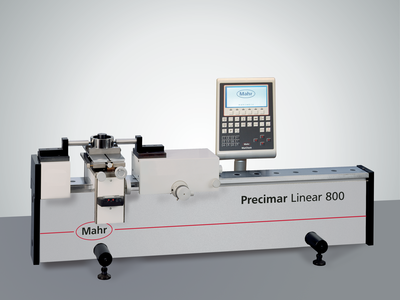

Univerzális, egyszerűen kezelhető hosszmérő és beállító készülékek a gyártáshoz

Univerzális, egyszerűen kezelhető hosszmérő és Beállító készülékek a gyártáshoz

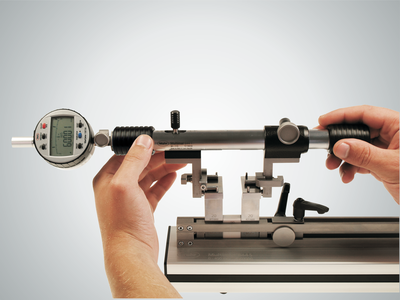

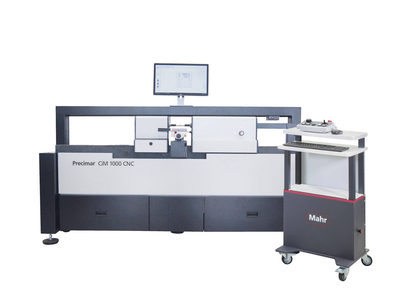

A Mahr az egyszerű mérőhasáb-vizsgáló állomást, a teljesen automatikus mérőóra-vizsgáló állomást, az ULM készülékeket és szuperpontosságú és részlegesen automatizált CiM univerzális mérőgépet magában foglaló széles termékválasztékot kínál a gyártáshoz, a mérőszobához és a kalibráló laboratóriumokhoz. Másképp fogalmazva: Maximális pontosságú méréstechnika rendkívül hatékony mérési folyamatokhoz.

Mindegy, hogy klasszikus ULM vagy motorikus PLM CiM készülék. A Mahr univerzális hosszmérő gépek felhasználóbarát, gyors és biztonságos mérést tesznek lehetővé a lehető legkisebb bizonytalanság mellett.

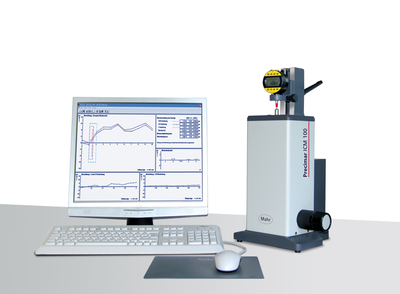

Mérőórák, szögtapintós mérőórák, finomkijelzők és tapintók részben automatikus és teljesen automatikus hatékony és pontos vizsgálata.

Mérőórák, szögtapintós mérőórák, finomkijelzők és tapintók részben automatikus és teljesen automatikus hatékony és pontos vizsgálata.

Mérőórák, szögtapintós mérőórák és finomkijelzők manuális vizsgálata - egyszerűen és pontosan

Bízzon a Mahr mérőhasáb-vizsgáló állomásaiban, mert azok képezik az etalonok pontos vizsgálatának alapját

A mikroszkópokat szinte minden iparágban használják a távolságok, sugarak és szögek gyors vizsgálatára. Mindegy, hogy a laborban vagy gyártás közben.

Kiváló optikával felszerelt sztereo zoom mikroszkóp fényes, éles, háromdimenziós képek készítéséhez. Két lencsés vagy három lencsés digitális kamerák kiegészítő használatával.

A mikroszkópokat szinte minden iparágban használják a távolságok, sugarak és szögek gyors vizsgálatára. Mindegy, hogy a laborban vagy gyártás közben.

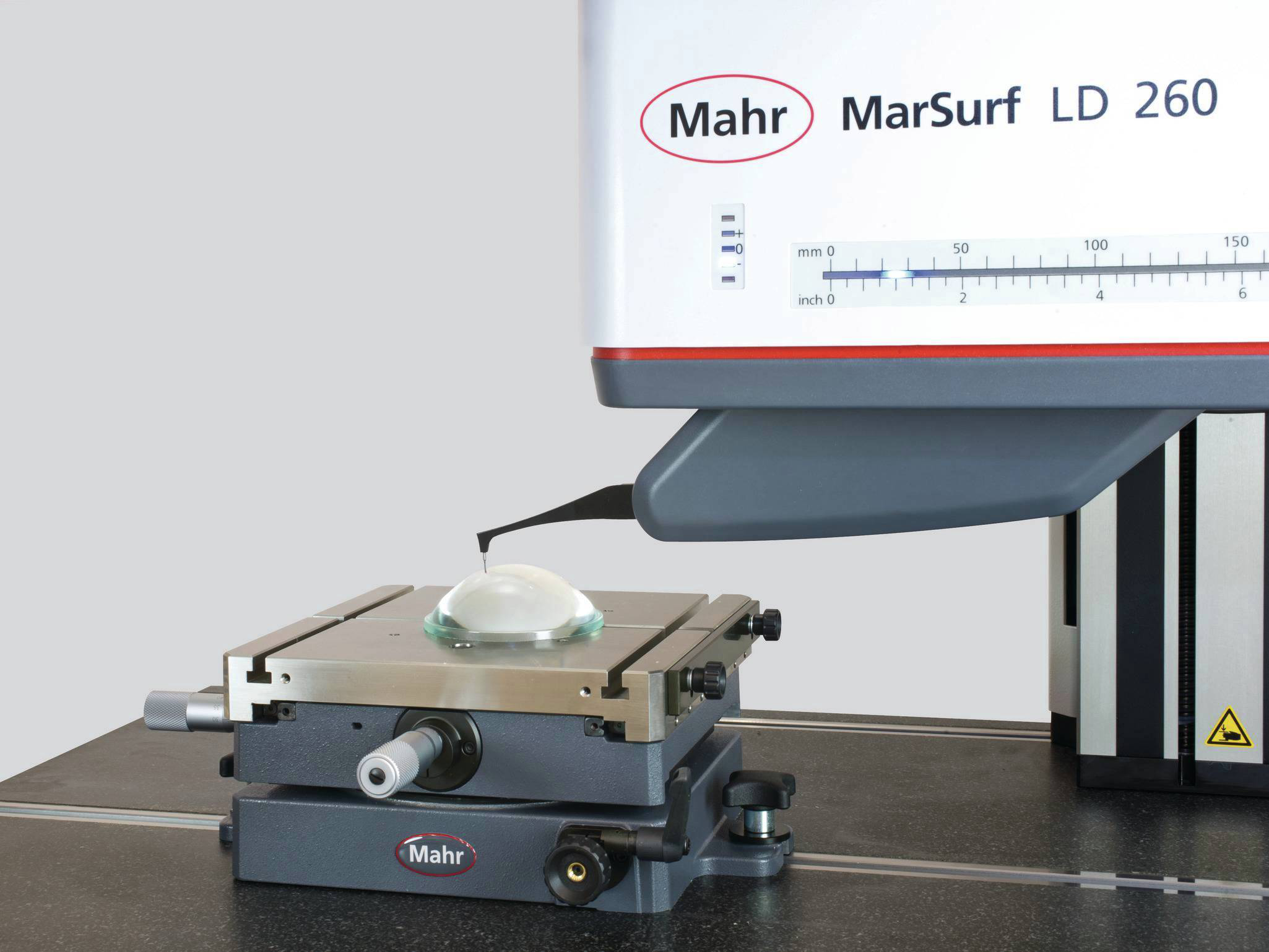

Felületmérés-technika az ipar és a kutatás számára

A szűk tűrésű strukturált funkcionális felületekhez nagy pontosságú mérőrendszerek szükségesek, amelyek rövid idő alatt felveszik egy munkadarab vagy objektum felületi topográfiáját.

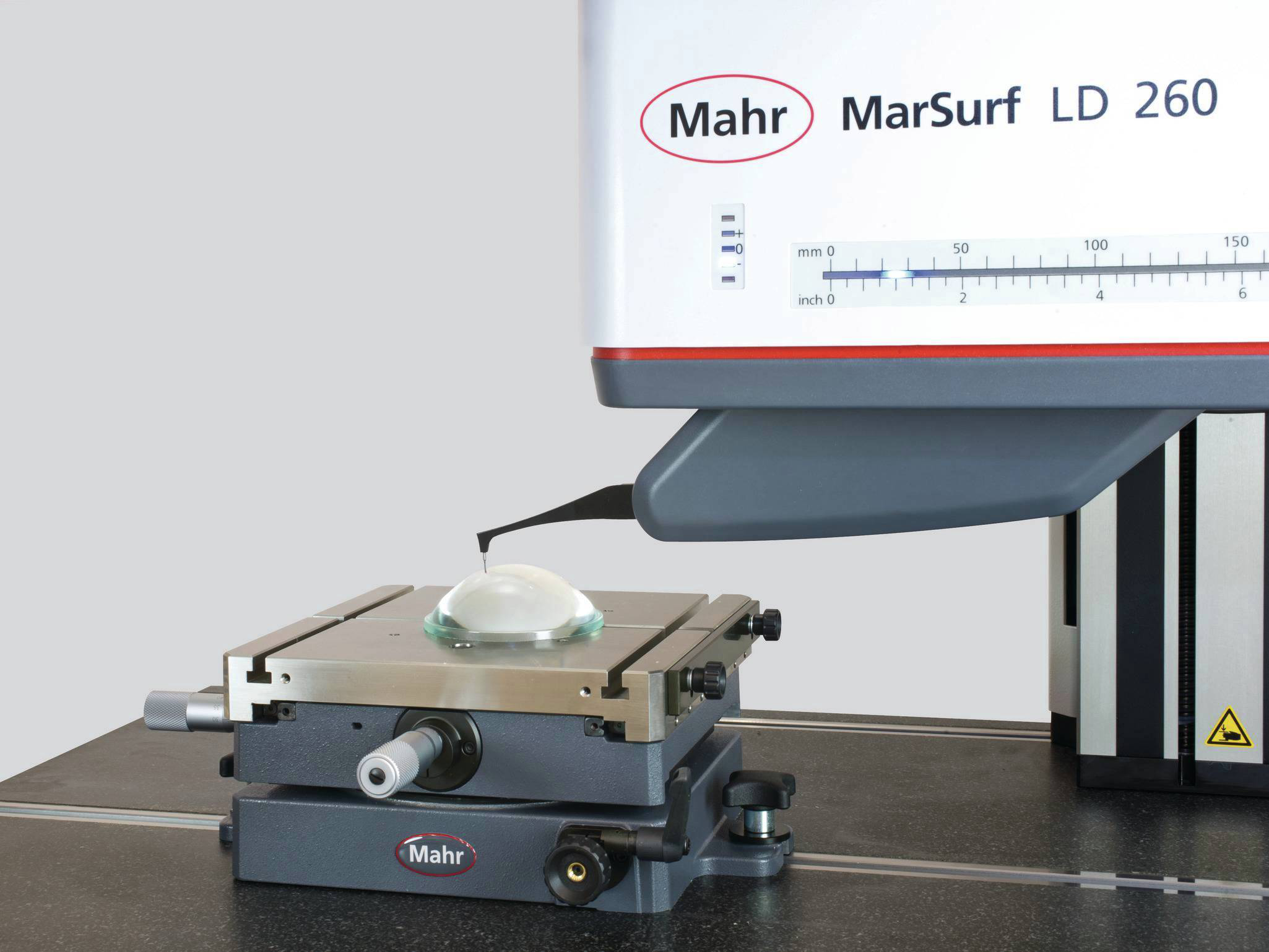

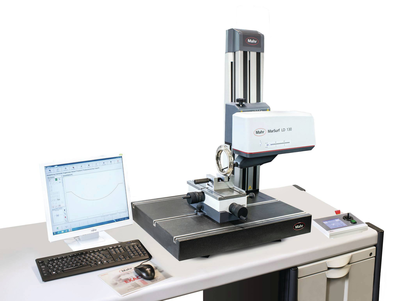

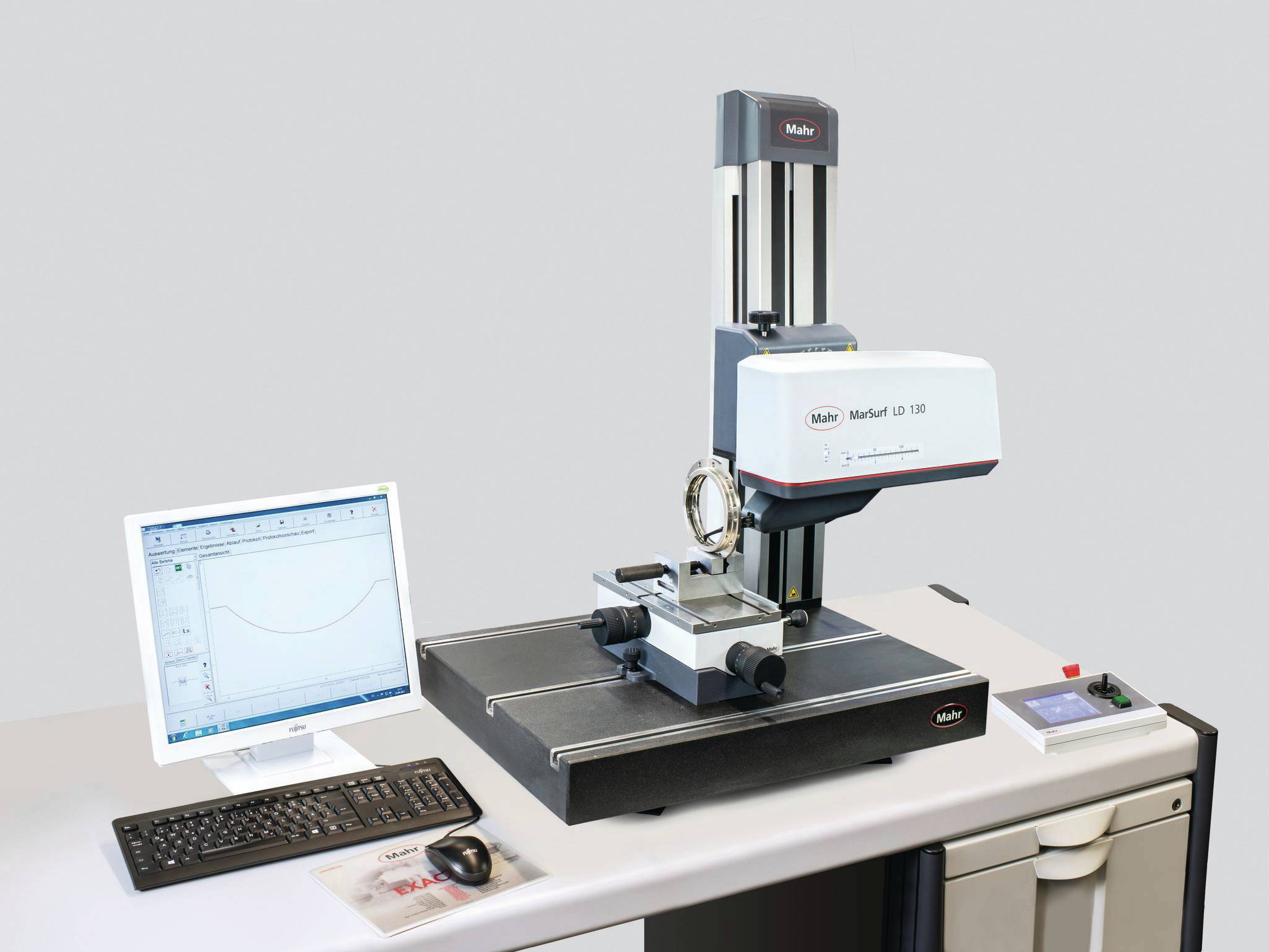

Kontúrmérés-technika a durva alaki eltérések meghatározásához.

Optikai mérőkészülékekkel pontos kontúrok mérése

Kombinált kontúr- és érdességmérés: Profi minden esetre

Kombinált kontúr- és érdességmérés: Profi minden esetre

2D/3D kontúrmérés ISO 25178 / ISO 4287 szerinti érdességmérésként is

3D felületmérés-technika az ipar és a kutatás számára

A mobil mérőkészülékekkel mindenhol mérhet!

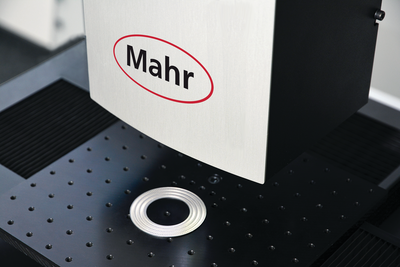

Mérőállomások nagypontosságú optikák mérésére

Ma már nem elég az alapfelszereltség: Egyedi megoldások az ügyfél kívánságának megfelelően

A szűk tűrésű strukturált funkcionális felületekhez nagy pontosságú mérőrendszerek szükségesek, amelyek rövid idő alatt felveszik egy munkadarab vagy objektum felületi topográfiáját.

Sokoldalúság és kiváló teljesítmény a mérőszobában és a laborban

Kombinált kontúr- és érdességmérés: Profi minden esetre

Tapintásos mérőállomások kontúr- és érdességméréshez

2D/3D ISO 25178 / ISO 4287 szerinti kontúr- és érdességmérés

3D felületmérés-technika az ipar és a kutatás számára

A mobil mérőkészülékekkel mindenhol mérhet!

Mobil 3D felületmérés-technika

helyszíni használatra

A mobil mérőkészülékekkel mindig éppen ott mérhet, ahol az eredményekre szükség van.

Mérőállomások nagyon érzékeny optikák mérésére

Ma már nem elég az alapfelszereltség: Egyedi megoldások az ügyfél kívánságának megfelelően

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

Rendszerek alak- és helyzettűrés, pl. körkörösség, síklapúság, egyenesség, egytengelyűség vizsgálatához és egyéb mérési feladatokhoz. Manuálistól a teljesen automatikusig.

Mérje költséghatékonyan, egyszerűen és mégis nagy pontossággal az olyan jellemzőket mint körkörösség, egyenesség és radiális ütés. Manuális alakmérő készülékeink alkalmasak mind a mérőszobában, mind a gyártásközi méréshez.

Automatikus formamérő rendszereinkkel a tesztelési költségek növelése nélkül csökkentheti a folyamat költségeit – stabil, innovatív, nagyfokú automatizálással, rugalmassággal és pontossággal rendelkező eszközökkel.

A nagy teljesítményű MarOpto Fizeau interferométerek lehetővé teszik a síkoptikák és szférikus felületek érintés nélküli mérését.

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

Optikai és tapintásos tengelymérő rendszerek a durva gyártási környezetben történő használatra. Minden szokásos forgásszimmetrikus munkadarab komplett mérése.

.

Optikai és tapintásos tengelymérő rendszerek a durva gyártási környezetben történő használatra. Minden szokásos forgásszimmetrikus munkadarab komplett mérése.

Univerzális, teljesen automatikus és robusztus optikai tengelymérő gépek durva műhelykörnyezetben történő használathoz.

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

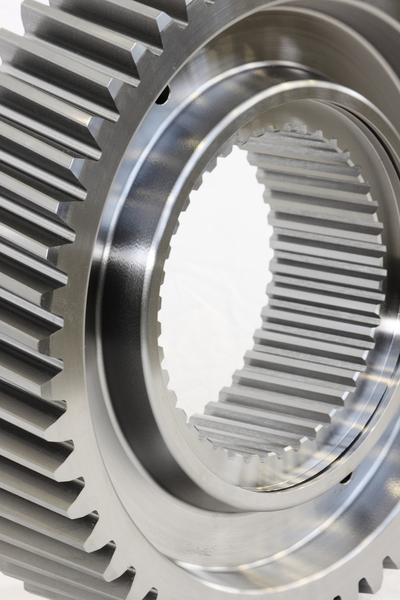

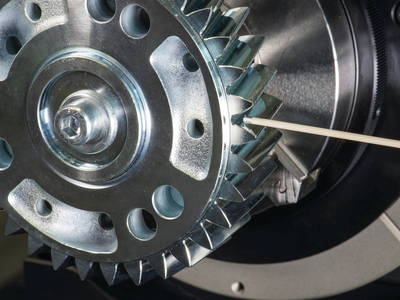

A nagyon speciális fogazáselemzésektől a teljesen integrált sorozatmérésig a Mahr a modern fogaskerék- és hajtóműgyártás minden szintjén az Ön partnere.

A MarGear készülékek flexibilis fogazat- és hengerkoordináta-mérőkészülékek. A MarGear a megfelelő választás, ha gyártás közben több különböző jellemző gyors visszajelzésére van szükség. A fogazások alakjának, helyzetének, dimenziójának nagy pontosságú és teljesen automatikus vizsgálata: A MarGear megoldja a mérési feladatot.

Selejt keletkezésének elkerülése érdekében pontosan ott mérjen, ahol a termék keletkezik és biztosítsa a gyártási folyamatra vonatkozó gyorsabb visszajelzést.

Technológiák és termékek széles választéka a felületek és geometriák gyors és érintés nélküli rögzítéséhez.

A mikroszkópokat szinte minden iparágban használják a távolságok, sugarak és szögek gyors vizsgálatára. Mindegy, hogy a laborban vagy gyártás közben.

Érdesség, kontúr és sok más felületi paraméter meghatározása.

Felületmérés-technika az ipar és a kutatás számára

Mindegy, hogy fehér fény vagy lézer interferométer, mindig megtalálja a megfelelő megoldást az alkalmazáshoz.

Minimális érdességek - nanométeres pontossággal

A nagy teljesítményű MarOpto Fizeau interferométerek lehetővé teszik a síkoptikák és szférikus felületek érintés nélküli mérését.

Felületi topográfiák és geometriák optikai elemzése

Megújult rendszerek a bevált Mahr minőségben

Javított szabványok az interfészre vonatkozóan

Amikor beteszel egy papírlapot a nyomtatóba, nem gondolkodsz rajta: A papírméret illeszkedik a nyomtatóhoz, a nyomtató pedig a papírhoz. Ez nem véletlen, hanem egy szabvány eredménye. A Német Szabványügyi Intézet (DIN) adatai szerint jelenleg mintegy 34 000 szabvány alkotja a német szabványtestületet. Fontos szabályokat adnak a gyártóknak és a fogyasztóknak, szabványokat állapítanak meg a termékekre és folyamatokra vonatkozóan, és egyértelmű kritériumokat határoznak meg - gyakran világszerte.

Így az új ISO 21920 profilszabványok három része fontos építőköve a közel 25 éve kidolgozott nemzetközi szabványosítási koncepciónak, a geometriai termékleírásnak (GPS-rendszer). A felületi specifikációra vonatkozó, már közzétett szabványok, a DIN EN ISO 25178 szabványsorozat után most a vonatkozó profilszabványok is rendelkezésre állnak a DIN EN ISO 21920 frissített változatában. A korábbi profilszabványok

- ISO 4287:1997-04 "Jellemzők".

- ISO 4288:1996-08 "Mérési feltételek".

- ISO 13565-1-3 "Teherhordó alkatrész"

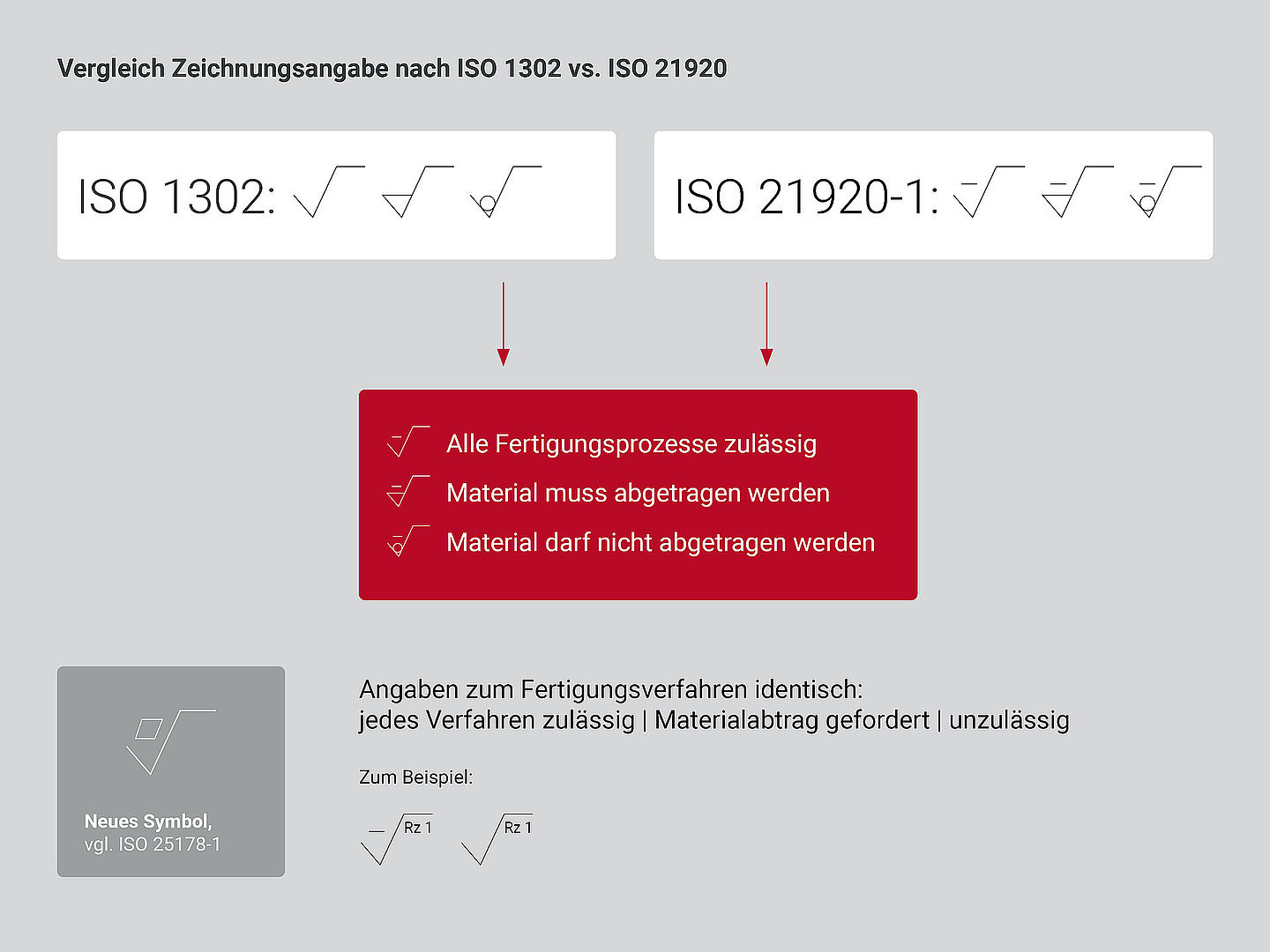

- ISO 1302:2002-02 "Rajzolási előírások

visszavonták. "Ezek már nem fedik le a modern mérőműszerek összes lehetőségét - például azért, mert eddig nem kínáltak szabványosított eljárásokat az optikai mérőműszerekhez. Ráadásul ezek nem mindig feleltek meg a jelenlegi ipari gyakorlatnak, és egyes esetekben egyes jellemző algoritmusok meghatározása homályos volt" - magyarázza Heinz-Joachim Kedziora, a Mahr felületmérés-fejlesztési vezetője. Az új szabvány harmadik részének projektmenedzsereként nemzetközi szinten is felelős, és ezt a feladatot a szabvány 2021 nyarán megjelenő első részének elkészítéséért is elvállalta. "A DIN EN ISO 12085 ("Motif") megmarad; a DIN EN ISO 3274 ("Stylus") felülvizsgálata időközben megkezdődött."

Frissítés és optimalizálás

Történelmi okokból a korábbi szabványok némelyike egészen más számokat tartalmazott. Ezek az "ISO 3274:1996-12 Mérőműszerek", az "ISO 4287:1997-04 Jellemzők" és az "ISO 4288:1996-08 Mérési feltételek" - hogy csak néhányat említsünk közülük. Mostantól kezdve ezeket az új DIN ISO 21920 szabványban foglalják össze. A teljes folyamatot - a tervezéstől a gyártáson át a minőségellenőrzésig - három részből áll. Az első rész (ISO 21920-1) a gyártással és a specifikációval, azaz a "rajzbejegyzésekkel" foglalkozik. A 2. rész (ISO 21920-2) meghatározza a paramétereket, a 3. rész (ISO 21920-3) pedig megfogalmazza a paraméterek ellenőrzésének feltételeit a végén.

1. rész: A rajzolás biztosítja az alkatrész funkcióit

Az 1. rész a korábbi ISO 1302 helyébe lép, és a tervező által az alkatrész gyártásához megadott rajzbejegyzések körüli folyamatokat tárgyalja. A legfontosabb változás: mostantól csak a rajz az alapja azoknak a feltételeknek, amelyekkel egy legyártott alkatrészt ellenőriznek. "Még ha egy tervező valami különösen bonyolultat is fejleszt, az 1. rész meghatározza, hogyan kell megadnia a munkadarabot szabad szöveg hozzáadása nélkül. Így lehetséges, hogy a specifikáció önmagában biztosítja az alkatrész működését" - magyarázza Heinz-Joachim Kedziora. Példa: Ha tehát csak a "Ra" paramétert, valamint egy értéket ad meg, akkor sok esetben nincs biztosítva, hogy ez a specifikáció korreláljon az alkatrész funkcionális viselkedésével. Vannak összetettebb és kevésbé összetett paraméterek. Ezen kívül az 1. rész új kifejezéseket tartalmaz a felszíni paraméterekre vonatkozóan:

| A kifejezés | Rövidítés | Magyarázat |

| Értékelés hossza | le | "kiértékelési hossz", az érzékelési távolság kiértékelt része; helyettesíti az lmvagy lnértékeket. |

| Beágyazási index | Nic, Nis | "határhullámhossz" csak lineáris szűrők esetében hasznos; λc és λs helyettesíthető. |

| Profil S szűrő | A Profile-S szűrő eltávolítja a rövidhullámú komponenseket (aluláteresztő); az érdességi jellemzők esetében a Nis szűrő("λs szűrő") eltávolítja a nagyon rövidhullámú komponenseket, amelyek nem tartoznak az R profilhoz. A hullámzási jellemzők esetében aNic-szűrő("λc-szűrő") eltávolítja azokat a rövidhullámú komponenseket, amelyek az R-profilhoz, nem pedig a W-profilhoz tartoznak. | |

| L profilú szűrő | Az L profilú szűrő eltávolítja a hosszúhullámú komponenseket (magas átjáró); az érdességi jellemzők esetében aNic szűrő("λc szűrő") eltávolítja a hosszúhullámú komponenseket, amelyek nem tartoznak az R profilhoz. | |

| A szakasz hossza | lsc | "szakaszhossz" a profilszakaszokból számított jellemző értékek, pl. Rz, Rp, Rv esetében; az "egyetlen mérési szakasz" kifejezés helyébe lép. |

| A szakaszok száma | nsc | "szakaszok száma"; a "mérési szakaszok száma" kifejezés helyébe az "egyedi mérési szakaszok száma" kifejezés lép. |

Fontos minden felhasználó számára: Az új szabvány csak az új rajzokra vonatkozik. A régebbi keltezésű rajzok a korábbi szabvány szerinti érvényességüket megőrzik.

Szintén újdonság, hogy a DIN EN ISO 21920-1 szabvány szerinti rajzok egyértelmű hivatkozását néhány szimbólum is segíti:

2. rész: A tervezőkre van kereslet

Az új ISO 21920 második része az alkatrészek paraméterei és funkciói közötti kapcsolatról szól. Ez a legátfogóbb és valószínűleg legnehezebb rész, amely a korábbi ISO 4287-es szabványt váltja fel. 100-nál is több paramétert ír le, amelyek hatalmas eszköztárat kínálnak a tervezőknek. A jövőben megkérik őket, hogy válasszák ki a megfelelő paramétert ebből a részből. A tapasztalatok azt mutatják, hogy sok felhasználónak nehéz a választás, mivel ez a téma nem áll a képzés középpontjában" - mondja a fejlesztési vezető.

A profilelemekből (= egy hegy és egy völgy a profilban) számított paraméterek esetében korábban nagyobb mérési bizonytalanságok voltak, mivel a profilelemeket leírták, de nem határozták meg egyértelműen és részletesen, különösen a határesetekben. Ez mostanra jelentősen javult. A méréstechnikai gyártók azonban nem kényszerülnek arra, hogy ezeket a paramétereket mind beprogramozzák egy készülékbe vagy szoftverbe, mivel némelyikük csak regionálisan játszik szerepet.

3. rész: Hogyan kaphatunk érvényes eredményt

A 3. rész meghatározza azokat a feltételeket, amelyek szerint vagy amelyek alapján a méréseket végzik. A korábbi ISO 4288 helyébe lép, és a "Specifikáció és ellenőrzés" témakörével foglalkozik, azaz a mérési eljárásokra és azok helyes végrehajtására vonatkozó követelményekkel. A 3. résztehát meghatározza az alapértelmezett esetet. Ez azt jelenti, hogy ha a rajzban nincsenek kifejezett előírások, akkor a szabványban leírtak érvényesek - azaz minden, amit nem kell kifejezetten előírni.

"Ez a rész tehát nem csak a mérési körülményekről szól, hanem további tényezőkről is, amelyeket figyelembe kell venni ahhoz, hogy érvényes eredményt kapjunk. Ezért ebben a részben nincsenek szabályok arra vonatkozóan, hogy hogyan kell mérni valamit, hanem csak egy teljes specifikációs operátor leírása" - magyarázza Kedziora. Az előírás elméletileg ideális és egyértelmű. Az ISO 8015 szerint: "A hitelesítési operátor a specifikációs operátor fizikai megvalósítása. Lehetnek pontosan ugyanazok a műveletek ugyanabban a sorrendben (ebben az esetben az eljárási bizonytalanság nulla), vagy lehetnek különböző műveletek, vagy a műveleteket más sorrendben végezheti (ebben az esetben az eljárási bizonytalanság nem nulla).".

Az ellenőrzéshez tehát egyszerűen meg kell adni a bizonytalanságot, ami a gyakorlatban többnyire nem könnyű. Példaként tekintsük a Gauss-szűrő használatát: Ha a szabványos esetben a specifikáció 0,5 µm-es profiltávolságot feltételez, nem tilos nagyobb vagy kisebb ponttávolságot használni a hitelesítéshez; a felhasználónak ezt figyelembe kell vennie a mérési bizonytalanság becslésénél.

Következtetés: A funkcióleírások kibővített lehetőségei

A legtöbb felhasználó számára az új szabvány egyáltalán nem változtat semmit. Ez csak a funkcionális leírásokhoz kínál kibővített lehetőségeket, például az additív gyártási eljárásokban, ahol néha új szerkezetekre vagy új szűrőkre van szükség.

A korábbiaktól eltérően már nem a munkadarab határozza meg a szűrőbeállítást, hanem a hozzá tartozó rajz. Ez növeli annak a döntésnek a megbízhatóságát, hogy a vizsgált felület megfelel-e a követelményeknek vagy sem. Többé nincs szükség a DIN EN ISO 4288 szabvány szerinti munkadarab felületének időigényes - és a gyakorlatban alig betartott - vizsgálatára, beleértve annak szubjektív értékelését, hogy egy profil periodikus vagy aperiodikus-e.

Összességében az új szabványban nagy hangsúlyt fektettek a folyamatosságra. "A lényeg az, hogy a régi szabvány gyenge pontjait - például a tisztátalan és a nem praktikus meghatározásokat - kiküszöbölték. Ahol a régi szabvány ésszerű eredményeket hozott, ott ez az új szabványra is érvényes. Ahol a régi szabvány elmosódott volt, ott az új szabvány élesebb" - foglalja össze Kedziora fejlesztési igazgató. "A folytonosságnak köszönhetően, amelynek révén minden, az ipari gyakorlatban bevált dolog megmaradt az új profilszabványban, a felhasználók a meglévő mérőműszereikkel is a szabványnak megfelelően mérhetnek tovább."

A Német Szabványügyi Intézet (DIN) jelenleg a DIN EN ISO 21920-1, -2 és -3 nemzeti szabványok kidolgozásán dolgozik. 2020-ban a már korai tervezetként megjelent DIN EN ISO 21920-1, -2 és -3 kiadásokat erősen ajánlott kivonni a forgalomból, mivel a nemzetközi vitában a szabványsorozat végleges változatáig még történtek változások.

Tipp:

A Mahr egy átfogó webináriumot szentel az új ISO 21920-nak "Új felületi szabvány" címmel. Világosan és részletesen elmagyarázza, hogy mit tartogat az új szabvány a méréstechnikusok és a felhasználók számára. > Szeminárium megtekintése

A változások áttekintése:

- Néhány új kifejezés

- Új szimbólum a specifikációhoz

- Az alapértelmezett toleranciaelfogadási szabály a maximális érték szabály ("max. szabály").

- A szabályértékek a specifikáción (rajzbejegyzés) és nem a megadott paraméter becsült értékein alapulnak. Ennek eredményeképpen a beágyazási index hozzárendelése a megadott Ra vagy Rz értéktől függően kissé eltolódik.

- Ha semmi más nincs megadva, az ellenőrzés a megadott geometriai elem azon helyén történik, ahol a maximális értékek várhatóak; az olyan tökéletlenségeket, mint a karcolások vagy pórusok, be kell vonni.

- Nincs különbség periodikus és aperiodikus profilok között

- A jellemző értékeket (néhány kivételtől eltekintve) az értékelési távolság határozza meg.

- Csak néhány jellemző értéket, pl. Rz, Rp, Rv, határoznak meg profilszakaszokon keresztül (a "mintavételi hossz" kifejezést már nem használják).

- A tűréshatár megadása közvetlenül a jellemző érték megadása után következik.

- Egyszerűsített jelölés a kétoldalú tűréshatárok meghatározásához

- Egy harmadik tolerancia elfogadási szabály: "Tmed": Az összes mért érték mediánjának a megadott tűréshatárokon belül kell lennie.

- Lehetőség van optikai módszerek meghatározására a profilgyűjtéshez, pl. EP OR(1).