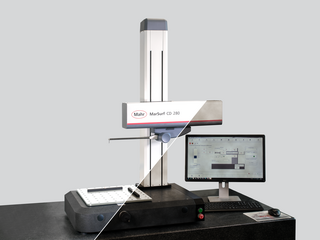

Magas színvonalú méréstechnika a minőségellenőrzéshez a mérőszobában, a termelésben, az árubeérkezésnél vagy fejlesztésnél.

Gear Metering Pumps & Meter Mix Dispense Machines with highest accuracy for processing liquids and pastes.

High-precision rotary stroke bearings for backlash-free linear and rotational movements for use in machine and device construction.

Metrology Alak- és helyzet méréstechnika Tengelymérés-technika Fogazatmérés-technika Optikai méréstechnika Használt gép portál

Nemzetközi szinten működő vállalatként a Mahrnak vannak szabadalmai nemcsak Németországban, hanem az egész világon is.

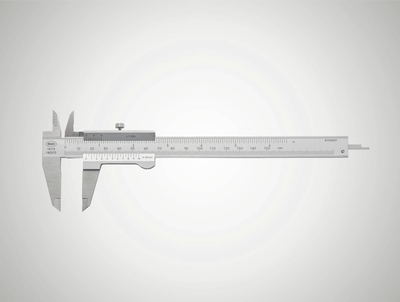

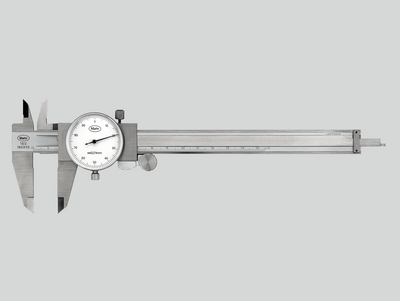

A Mahr innovatív kézi méréstechnikája: Tolómérők, mikrométerek és mérőórák analóg és digitális kivitelben beépített rádiós átvitellel. A Mahr összehasonlító mérőkészülékek és referencia etalonok nélkülözhetetlenek az Ön pontos gyártásközeli méréstechnikájához.

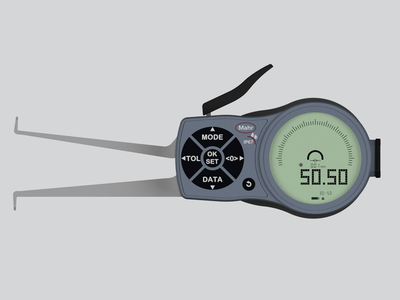

Analóg és digitális tolómérők széles választéka. Egyszerű kezelés, vezeték nélküli kivitel és nagy pontosság. Pontos mérésekhez tökéletes megoldás a gyártásban.

Biztonságosan leolvasható digitális kijelző, a modern kivitel és a szokásos Mahr pontosság jellemzi a digitális tolómérőinket. A termékválasztékban megtalálható bármely alkalmazáshoz szükséges mérőkészülék. A különböző adatátviteli portok és a max. IP67 védelmi fokozat minden igényt kielégít.

Tükröződésmentes leolvasás, edzett acél, megemelt vezetőpályák a mérőskála védelme és a legnagyobb pontosság érdekében. A Mahr klasszikus nóniuszos minőségi tolómérőjének jellemzői.

Nagy kontrasztos számlap és ütésálló mérőegység a tartós pontosságért. A mechanikus Klasszikus a gyors és biztonságos leolvasásért.

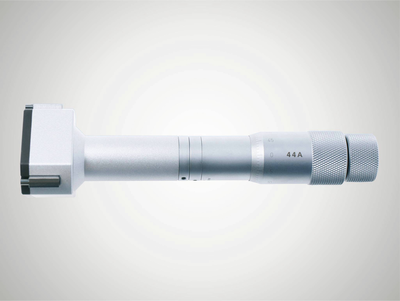

Legmagasabb pontosság a legkülönbözőbb kivitelekben. A Mahr mikrométerei klasszikus mechanikus, digitális és vezeték nélküli változatban érhetők el.

Jól leolvasható digitális kijelző, a modern kivitel és a szokásos Mahr pontosság jellemzi a digitális kengyeles mikrométereinket. Termékválasztékban megtalálható bármely alkalmazáshoz szükséges mérőkészülék. A különböző adatátviteli interfészek és az akár IP65 védelmi fokozat minden igényt kielégít.

tükröződésmentes leolvasás, hőszigetelő lapok és precíziós csiszolású orsók a maximális pontosságért. A Mahr egyik minőségi mikrométerének jellemzői.

Különösen alkalmas a szériaalkatrészek (tengelyek, csapok, szárak) biztonságos és gyors vizsgálatára. Egy szempillantás alatt felismerhető és leolvasható a méretpontosság.

Nagy átmérők mérésére és távolságok vizsgálatára 2500 mm-ig

Választhatóan skálás vagy digitális kijelzővel vagy gyors mérőkészülék pisztolymarkolattal. A Mahr hárompontos furatmérő készülékei az automatikus önbeállásnak köszönhetően mindig megbízható mérési eredményeket adnak.

Tükröződésmentes leolvasás és precíziós csiszolású orsók a maximális pontosságért. A Mahr egyik minőségi mikrométerének jellemzői.

Analóg és digitális mérőórák, finomkijelzők és szögtapintós mérőórák széles választéka. Egyszerű kezelés, opcionálisan rendelhető vezeték nélküli kivitel és nagy pontosság. Pontos mérésekhez tökéletes megoldás a gyártásban.

Jól olvasható digitális kijelző, robusztus szerkezet és a Mahr-tól megszokott nagy pontosság jellemzi a digitális mérőórákat. Termékválasztékban megtalálható bármely alkalmazáshoz szükséges mérőkészülék. A különböző adatátviteli interfészek és az akár IP54 védelmi fokozat minden igényt kielégít.

Nagyfokú érzékenység és nagy pontosság az alábbiaknak köszönhetően: Mérőegység tengelyeinek robusztus csapágyazása, precíziós fogazású kerekek és fogaskerekek, nagyon pontosan csapágyazott mérőcsap.

Nagyfokú érzékenység és nagy pontosság az alábbiaknak köszönhetően: Mérőegység tengelyek robusztus csapágyazása, precíziós fogazású kerekek és fogaskerekek, nagyon pontosan csapágyazott mérőcsap

A Millimess finomkijelzők az analóg mérőórákhoz képest még pontosabb egységek, jobb mérési pontosság és sokszorosan jobb irányváltási különbség. Ezek az előnyök különösen a radiális ütés vizsgálatoknál, egyenesség- és síklapúság mérésnél és összehasonlító méréseknél mutatkoznak meg.

A nagy pontosságú induktív Millimess finomkijelzők 0,2 μm digitális felbontást is elérnek. A gyakorlatias kezelési funkcióknak, pl. a tűrésfelügyeletnek, dinamikus méréseknél a minimum vagy maximum meghatározásnak, a kombinált számjegyes és skálás kijelzőnek, az egyszerű adatátvitelnek köszönhetően nélkülözhetetlen precíziós mérőkészülék.

A finoman működő, számítógéppel optimalizált mérőmű a biztonság és a precizitás maximumát nyújtja. A durva műhelykörülmények közötti használathoz a kijelzőt az edzett ásványi üveg kiválóan védi a karcolástól és a töréstől, ráadásul tömítés akadályozza meg a folyadék behatolását.

Jól olvasható digitális kijelző, robusztus szerkezet és a Mahr-tól megszokott nagy pontosság jellemzi a digitális szögtapintós mérőórákat.

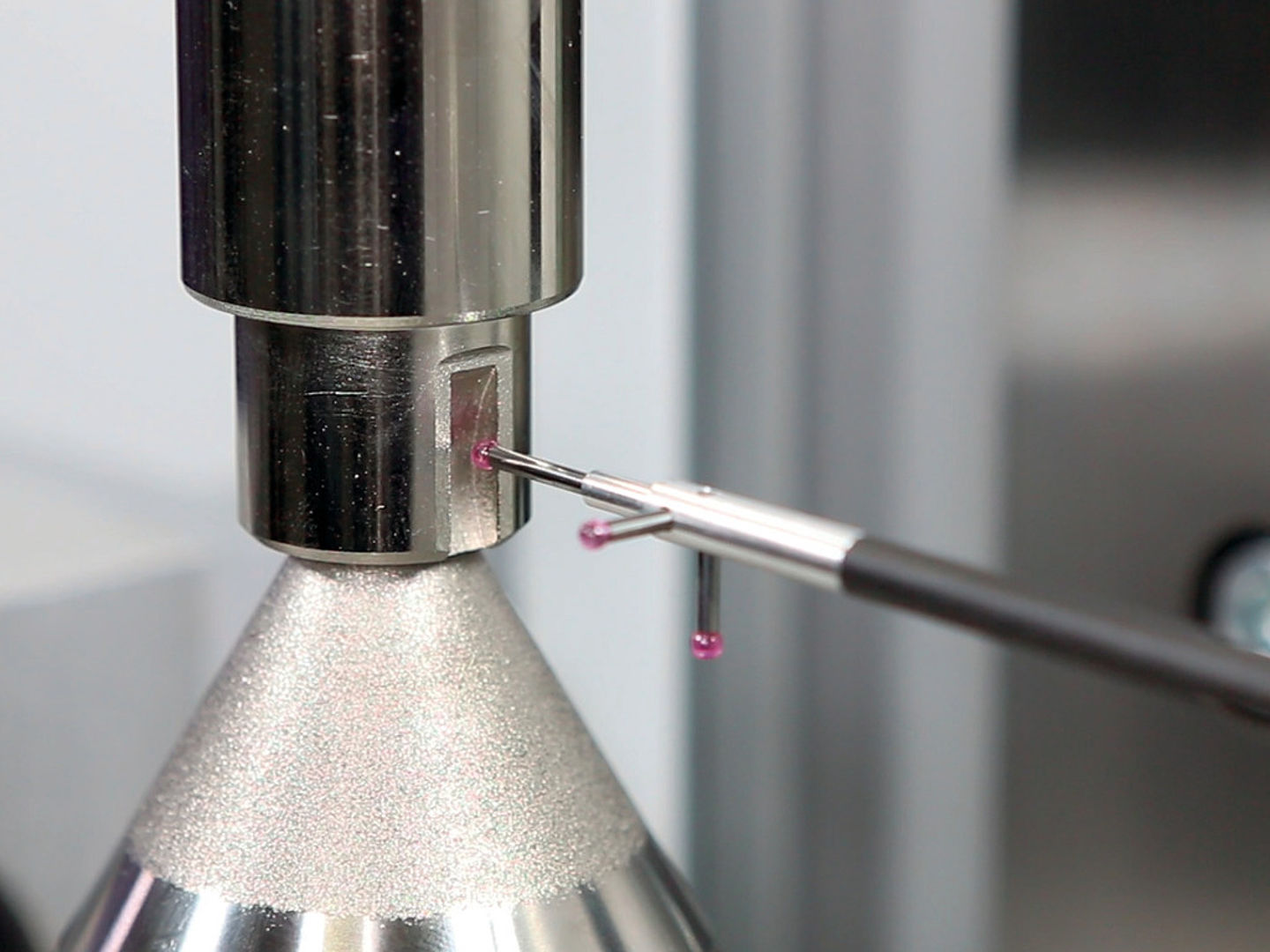

Az NC gépekhez, megmunkáló központokhoz és szikraforgácsoló gépekhez tervezett Mahr 3D mérőtapintók megrövidítik azok beállítási idejét és élettartamát. Tökéletes megoldás a munkadarabok és berendezések referencia éleinek pontos tapintásához.

Mindegy hogy beépített vezeték nélküli kapcsolat, külső rádiómodulok, USB, Opto RS232 vagy Digimatic: Mindegy, hogy melyik adatátviteli szabványt használja, a MarConnect mindig gondoskodik az optimális összeköttetésről.

Sok Mahr kézi mérőeszköz rendelkezik MarConnect adatkimenettel. Mindegy, melyik adatcsatlakozási szabványt használja (USB, Opto RS232 vagy Digimatic), a MarConnect mindig gondoskodik az optimális összeköttetésről.

A Mahr vezeték nélküli termékválasztékával biztosítja a pontos mérési eredményeket, a teljes mozgási szabadság mellett Mérjen korszerűen és egyszerűen úgy, hogy ne korlátozza a kábelhez kötött technika

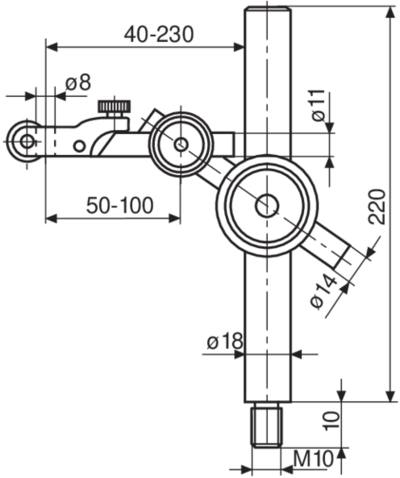

A MarStand mérőállványok, mérőasztalok és radiális ütésvizsgáló készülékek stabil felépítésüknek köszönhetően a precíz mérési eredmények előfeltételét képezik. Mérőóráinak, finomkijelzőinek, szögtapintóinak és mérőtapintóinak biztos támaszt nyújtanak.

A mérőállványok stabil felépítésükkel a precíz mérési eredmények alapját képezik. Mérőóráinak, finomkijelzőinek, szögtapintóinak és mérőtapintóinak biztos támaszt nyújtanak.

A MarStand mérőrudak egyedi megoldásokhoz használatosak és stabil felépítésükkel a precíz mérési eredmények alapját képezik. Mérőóráinak, finomkijelzőinek, szögtapintó mérőóráink és mérőtapintóinak biztos támaszt nyújtanak.

A pontos és sima mérőasztal, a stabil mérőoszlop és az erős karok kombinációja jellemzi a mérőasztalokat. A MarStand mérőasztalok különlegesen stabil felépítésüknek köszönhetően a precíz mérési eredmények alapvető feltételét képezik.

Az ütésvizsgáló készülékek a legegyszerűbb módszert biztosítják a tengelyek helyzet- és alakhibáinak gyártásközi környezetben történő meghatározásához. A sokszínű modelleknek köszönhetően a robusztus MarStand ütésvizsgáló készülékek, a munkadarabbal szemben támasztott legkülönbözőbb követelmények és pontos mérési eredmények alapját képezik.

A kemény gránit vizsgálólapok magas kopásállóságuknak és mérettartóságuknak köszönhetően a magasságmérő készülékek tökéletes alapját képezik.

A kijelzős összehasonlító mérőkészülék a tökéletes szerszám a gyártásközi precíziós mérésekhez. Egy referencia etalonhoz beállítás csökkenti az eltérés tartományt és a lehető legkisebbre csökkenti a hőmérséklet-ingadozások mérési eredményre gyakorolt hatását.

A finomkijelzős villás idomszerek a hengeres részek, pl. tengelyek, csapok és szárak precíziós méréséhez, különösen a szériaalkatrészek biztonságos és gyors vizsgálatához. A finomkijelzőn egy szempillantás alatt felismerhető és leolvasható a méretpontosság.

A belső mérőkészülékek a furatok átmérőjének, körkörösségének és kúposságának precíziós mérésének tökéletes eszközei.

Vastagságmérő készülékeinkkel bármely fólia, lemez és lap különösen gyors méréséhez kínálunk stabil és egyszerű megoldásokat.

Ha a szokásos mérőkészülék, pl. a tolómérő vagy a furatmikrométerek a munkadarab geometriája miatt nem használhatók, a tapintókaros mérőkészülék a tökéletes megoldás!

Mélységmérő hídjainkkal robusztus és egyszerű megoldásokat kínálunk a különösen gyors mélységmérésekhez. A 8 mm-es befogószárnak köszönhetően a mérési feladatnak megfelelő mérőórák, finomkijelzők és tapintók használhatók.

Az univerzális mérőkészülékek összehasonlító mérőkészülékek, a gyártásközi precíziós mérések tökéletes partnerei, mivel a referencia etalonnal összehasonlító mérés a minimálisra csökkenti a hőmérséklet-ingadozások mérési eredményre gyakorolt hatását.

Legyen szó fogazásról, menetről, kúpról vagy beszúrásról: A Multimar univerzális mérőkészülékek szinte minden olyan belső és külső mérésre optimális megoldást nyújtanak, amelyekhez a standard mérőeszközök nem alkalmasak. Ehhez különböző alapkészülékek és a tartozékok széles választéka áll rendelkezésére.

Állítsa be pontosan belső és külső méréshez készülékeit. A 844 S beállító-készülékekkel bármely mérési feladathoz a legjobb eszközzel rendelkezik, még a nagyobb dimenziókhoz is.

Mindegy, hogy központosító élek, keskeny vállak vagy beszúrások: A Multimar 36B univerzális mérőkészülékek szinte minden belső és külső méréshez optimális megoldást kínálnak. Ehhez különböző alapkészülékek és a tartozékok széles választéka áll rendelkezésére.

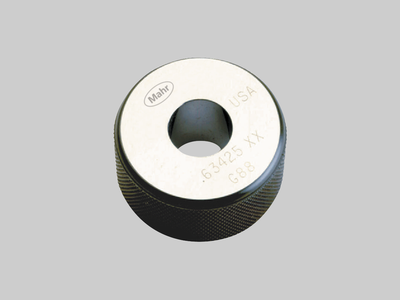

Bízzon a Mahr etalonokban és idomszerekben, mert ezek jelentik a pontos mérési eredmények alapjait.

Bízzon a Mahr beállító etalonjaiban, mert azok a pontos mérési eredmények alapjai.

A Mahr mérőhasábok birtokában csúcsminőségű referencia és használati etalonokkal rendelkezik. Válasszon a 4 tűrésosztályból és 2 anyagból a műhelyéhez, termelési folyamatához vagy minőségbiztosításához megfelelően.

A Mahr mérőcsapok 3 tűrésosztályban és különböző kivitelben állnak rendelkezésre. Válasszon a műhelyéhez, termelési folyamatához vagy minőségbiztosításához megfelelően.

Amilyen sokrétűek az elektromos hosszmérő készülékekkel szemben támasztott követelmények, ugyanolyan változatosak alkalmazási lehetőségeik is. Elvárás a maximális fokú megbízhatóság és precizitás, valamint a könnyű kezelhetőség.

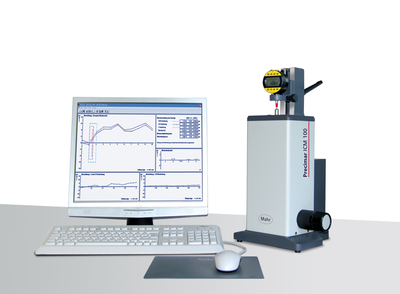

Amilyen sokrétűek az elektromos hosszmérő készülékekkel szemben támasztott követelmények, ugyanolyan változatosak alkalmazási lehetőségeik is. Elvárás a maximális fokú megbízhatóság és precizitás, valamint a könnyű kezelhetőség. A Millimar kompakt- és oszlopos mérőkészülékek teljesítik ezeket a követelményeket.

A Millimar hosszmérő készülék kompaktak, erősek és egyszerűen kezelhetők. Univerzálisan használható kiértékelő és kiértékelő készülékek az áttekinthető komplexitású gyártásközi és mérőszobai mérési feladatokhoz.

A mérési eredményeket 101 db, három színű fénydióda jeleníti meg, amelyek távolról is jól leolvashatók. A programozható figyelmeztetési és tűréshatárok túllépése esetén a szegmensek színe zöldről sárgára ill. pirosra változik

A modulok és szoftverek kombinációinak széles skálájának köszönhetően lehetősége nyílik arra, hogy munkakörnyezetét és eszközeit minden eddiginél egyedibben tervezze meg.

Smart and universally applicable software for complex measurement tasks in the manufacturing sector

A Millimar jelátalakítók a mérőláncot legnagyobb mértékben befolyásoló komponensek. Tulajdonságaik határozzák meg a mérés minőségét. Ezért alkalmazástól függően többféle technológiát kínálunk. Például a Millimar induktív mérőtapintókat: Robusztus felépítés, flexibilis alkalmazás és vonzó ár.

Mindegy, hogy vastagságmérés, radiális ütés vagy központosság: az induktív tapintókkal alaktól, felülettől vagy radiális ütéseltéréstől függetlenül rögzítheti a mért értékeket és eltéréseket. Nagy előnyük a nagy linearitási tartomány és a zavaró hatások elleni relatív érzéketlenség. A tapintókat főként termelésben használják összehasonlító mérésekhez, közben a szenzor specifikus feladatai változhatnak.

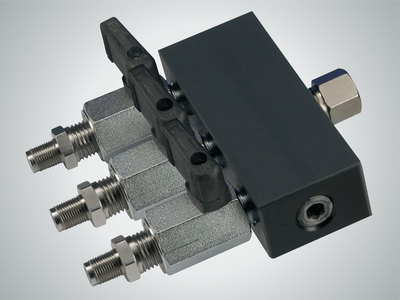

A pneumatikus hosszmérő készülékeket a nagy pontosság és a hosszú ideig tartó stabilitás jellemzi. A pneumatikus mérőfúvókákkal végzett érintésmentes méréssel a munkadarabok nem károsodnak. A szennyezett, olajos, zsíros vagy leppelő pasztával kezelt munkadarabok biztonságos mérése probléma mentesen lehetséges, mivel a mérési helyeket a mérőlevegő megtisztítja.

A Millimar hosszmérő készülék kompaktak, erősek és egyszerűen kezelhetők. Univerzálisan használható kijelzős és kiértékelő készülékek a kezelhető összetettségű gyártásközi mérési feladatokhoz.

A mérési eredményeket 101 db, három színű fénydióda jeleníti meg, amelyek távolról is jól leolvashatók. A programozható figyelmeztetési és tűréshatárok túllépése esetén a szegmensek színe zöldről sárgára ill. pirosra változik.

A Millimar levegős mérőkészülékek gyorsan és pontosan rögzítik a mérési eltéréseket. Csúcspontosságú pneumatikus hosszmérő készülékként már évek óta bizonyítottak mind az ipari gyártás terén, mind a mérőszobában.

Ha a mérésnek és a kiértékelésnek mobilnak kell lenni.

Érintésmentes mérés pneumatikus mérőgyűrűkkel, a munkadarabok károsodása nélkül.

Alakítsa ki a mérőállomást az Ön mérési feladatainak megfelelően a levegős mérési technológia tartozékaival.

Bízzon a Mahr beállító etalonjaiban, mert azok a pontos mérési eredmények alapjai

Pneumatikus mérőkészülékek (fúvókás mérőgyűrűk) beállítása. Gondosan edzett, öregített, csiszolt és leppelt.

Pneumatikus mérőkészülékek (fúvókás mérőcsapok) beállítása. Gondosan edzett, öregített, csiszolt és leppelt.

Nagyon magasan szeretne mérni? Ehhez itt a Digimar!

Munkadarabok előrajzolásához és jelöléséhez a műhelyben. Magasságok és távolságok egyszerű mérése.

Magasságok és távolságok méréséhez furatok, felületek és élek között. Alkalmas munkadarabok előrajzolására és jelölésére további tartozékokkal.

Érintéses használat, ergonomikus kezelés és számos kiértékelési lehetőség: Ehhez a Digimar 817 CLT magasságmérő készülék áll rendelkezésre.

Maximális pontosság precíziós hosszméréstechnika - abszolút és relatív méréseknél.

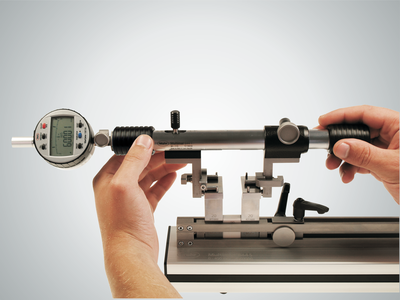

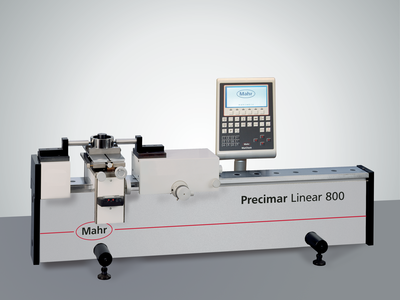

Univerzális, egyszerűen kezelhető hosszmérő és beállító készülékek a gyártáshoz

Univerzális, egyszerűen kezelhető hosszmérő és Beállító készülékek a gyártáshoz

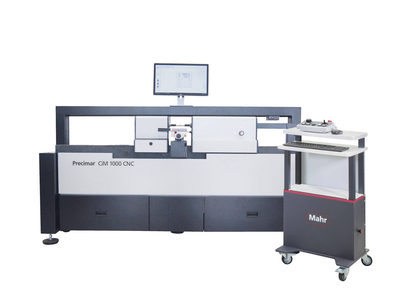

A Mahr az egyszerű mérőhasáb-vizsgáló állomást, a teljesen automatikus mérőóra-vizsgáló állomást, az ULM készülékeket és szuperpontosságú és részlegesen automatizált CiM univerzális mérőgépet magában foglaló széles termékválasztékot kínál a gyártáshoz, a mérőszobához és a kalibráló laboratóriumokhoz. Másképp fogalmazva: Maximális pontosságú méréstechnika rendkívül hatékony mérési folyamatokhoz.

Mindegy, hogy klasszikus ULM vagy motorikus PLM CiM készülék. A Mahr univerzális hosszmérő gépek felhasználóbarát, gyors és biztonságos mérést tesznek lehetővé a lehető legkisebb bizonytalanság mellett.

Mérőórák, szögtapintós mérőórák, finomkijelzők és tapintók részben automatikus és teljesen automatikus hatékony és pontos vizsgálata.

Mérőórák, szögtapintós mérőórák, finomkijelzők és tapintók részben automatikus és teljesen automatikus hatékony és pontos vizsgálata.

Mérőórák, szögtapintós mérőórák és finomkijelzők manuális vizsgálata - egyszerűen és pontosan

Bízzon a Mahr mérőhasáb-vizsgáló állomásaiban, mert azok képezik az etalonok pontos vizsgálatának alapját

A mikroszkópokat szinte minden iparágban használják a távolságok, sugarak és szögek gyors vizsgálatára. Mindegy, hogy a laborban vagy gyártás közben.

Kiváló optikával felszerelt sztereo zoom mikroszkóp fényes, éles, háromdimenziós képek készítéséhez. Két lencsés vagy három lencsés digitális kamerák kiegészítő használatával.

A mikroszkópokat szinte minden iparágban használják a távolságok, sugarak és szögek gyors vizsgálatára. Mindegy, hogy a laborban vagy gyártás közben.

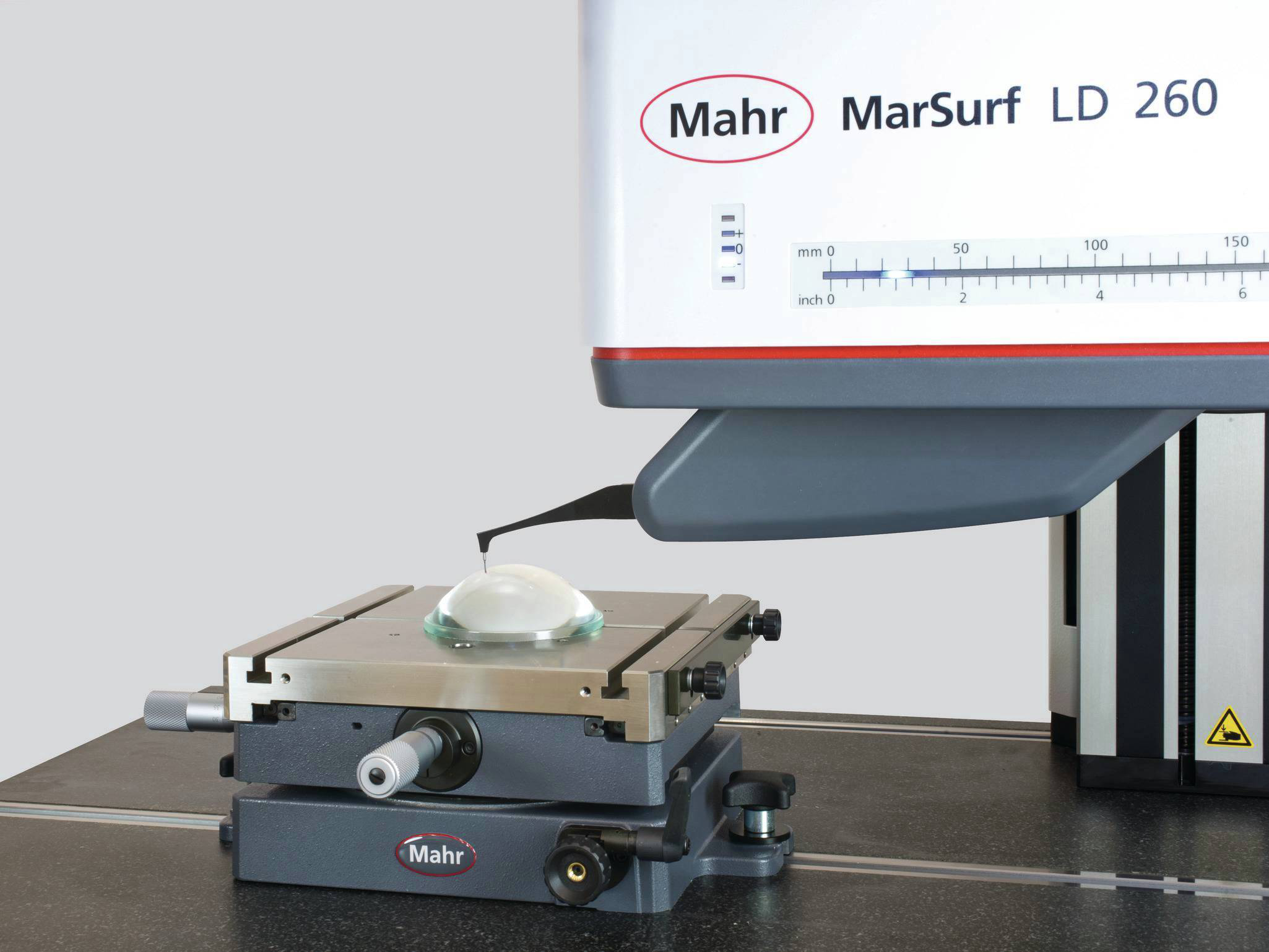

Felületmérés-technika az ipar és a kutatás számára

A szűk tűrésű strukturált funkcionális felületekhez nagy pontosságú mérőrendszerek szükségesek, amelyek rövid idő alatt felveszik egy munkadarab vagy objektum felületi topográfiáját.

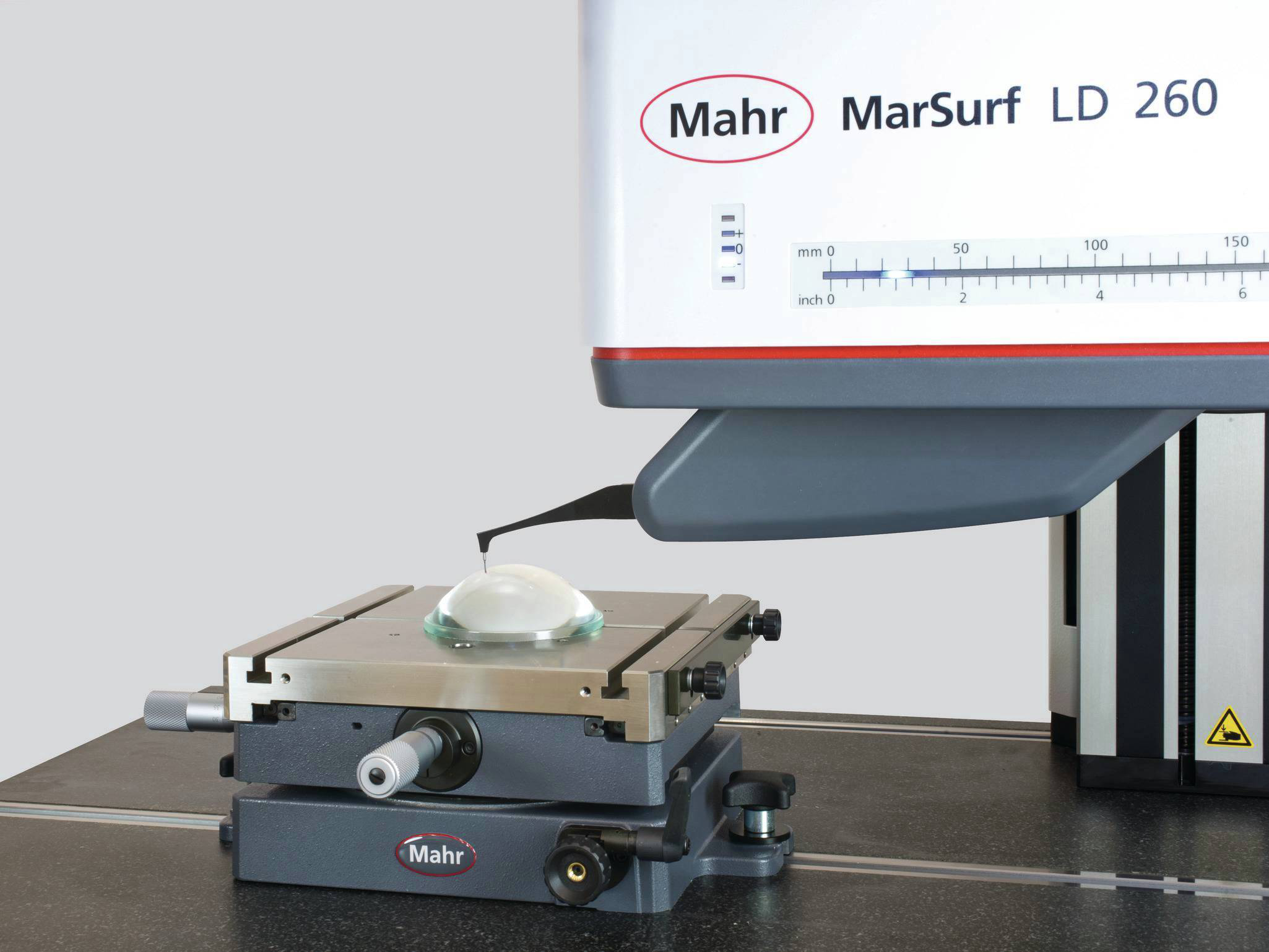

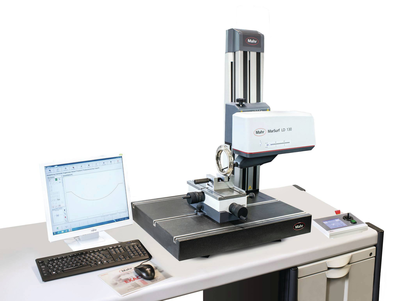

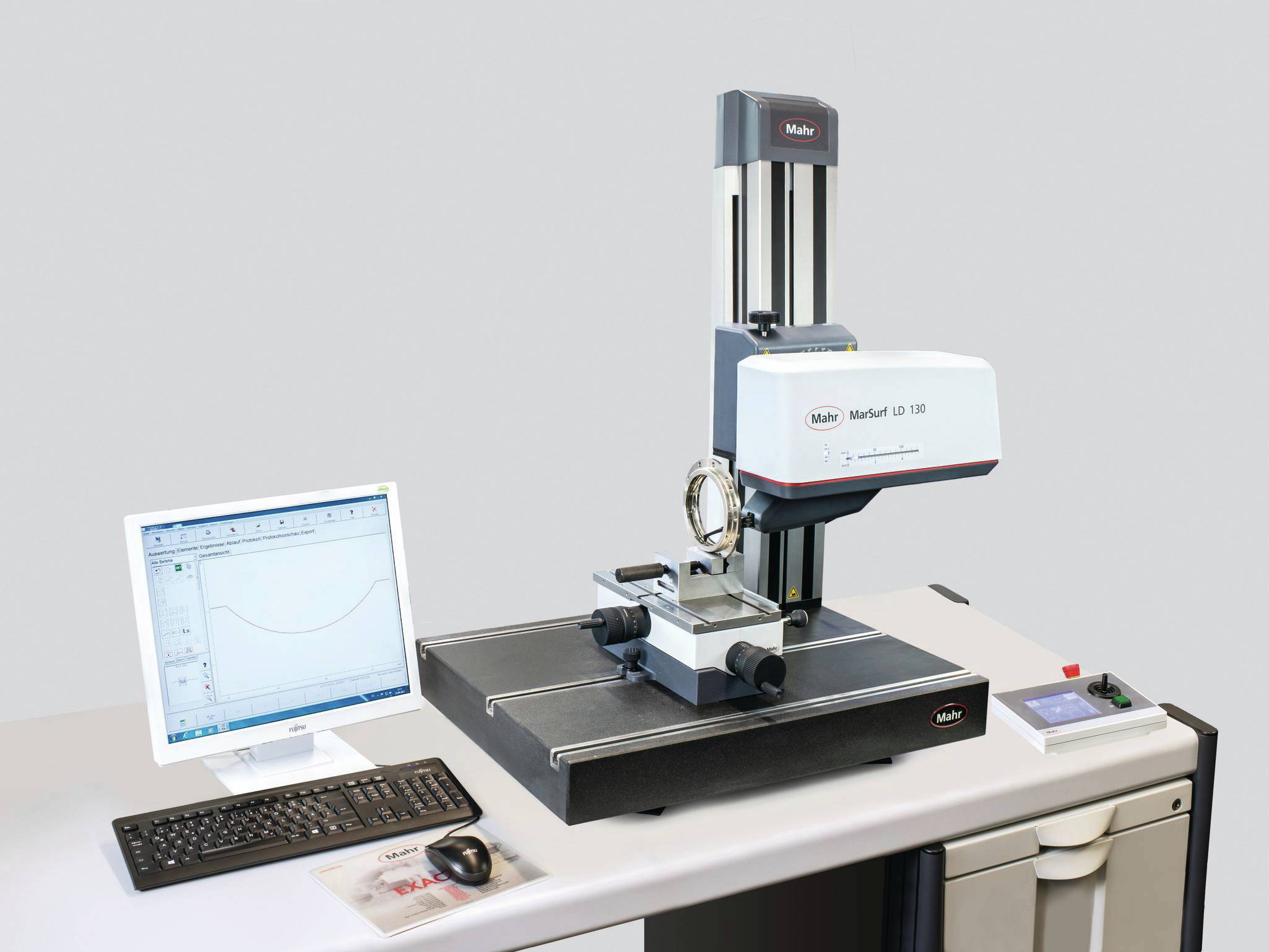

Kontúrmérés-technika a durva alaki eltérések meghatározásához.

Optikai mérőkészülékekkel pontos kontúrok mérése

Kombinált kontúr- és érdességmérés: Profi minden esetre

Kombinált kontúr- és érdességmérés: Profi minden esetre

2D/3D kontúrmérés ISO 25178 / ISO 4287 szerinti érdességmérésként is

3D felületmérés-technika az ipar és a kutatás számára

A mobil mérőkészülékekkel mindenhol mérhet!

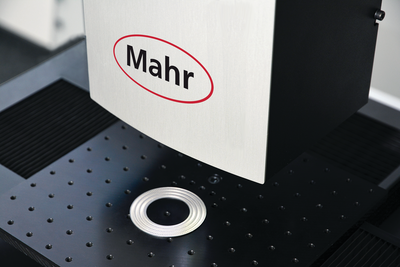

Mérőállomások nagypontosságú optikák mérésére

Ma már nem elég az alapfelszereltség: Egyedi megoldások az ügyfél kívánságának megfelelően

A szűk tűrésű strukturált funkcionális felületekhez nagy pontosságú mérőrendszerek szükségesek, amelyek rövid idő alatt felveszik egy munkadarab vagy objektum felületi topográfiáját.

Sokoldalúság és kiváló teljesítmény a mérőszobában és a laborban

Kombinált kontúr- és érdességmérés: Profi minden esetre

Tapintásos mérőállomások kontúr- és érdességméréshez

2D/3D ISO 25178 / ISO 4287 szerinti kontúr- és érdességmérés

3D felületmérés-technika az ipar és a kutatás számára

A mobil mérőkészülékekkel mindenhol mérhet!

Mobil 3D felületmérés-technika

helyszíni használatra

A mobil mérőkészülékekkel mindig éppen ott mérhet, ahol az eredményekre szükség van.

Mérőállomások nagyon érzékeny optikák mérésére

Ma már nem elég az alapfelszereltség: Egyedi megoldások az ügyfél kívánságának megfelelően

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

Rendszerek alak- és helyzettűrés, pl. körkörösség, síklapúság, egyenesség, egytengelyűség vizsgálatához és egyéb mérési feladatokhoz. Manuálistól a teljesen automatikusig.

Mérje költséghatékonyan, egyszerűen és mégis nagy pontossággal az olyan jellemzőket mint körkörösség, egyenesség és radiális ütés. Manuális alakmérő készülékeink alkalmasak mind a mérőszobában, mind a gyártásközi méréshez.

Automatikus formamérő rendszereinkkel a tesztelési költségek növelése nélkül csökkentheti a folyamat költségeit – stabil, innovatív, nagyfokú automatizálással, rugalmassággal és pontossággal rendelkező eszközökkel.

A nagy teljesítményű MarOpto Fizeau interferométerek lehetővé teszik a síkoptikák és szférikus felületek érintés nélküli mérését.

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

Optikai és tapintásos tengelymérő rendszerek a durva gyártási környezetben történő használatra. Minden szokásos forgásszimmetrikus munkadarab komplett mérése.

.

Optikai és tapintásos tengelymérő rendszerek a durva gyártási környezetben történő használatra. Minden szokásos forgásszimmetrikus munkadarab komplett mérése.

Univerzális, teljesen automatikus és robusztus optikai tengelymérő gépek durva műhelykörnyezetben történő használathoz.

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

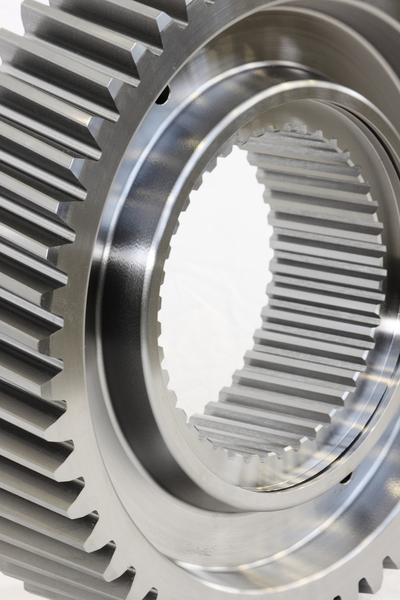

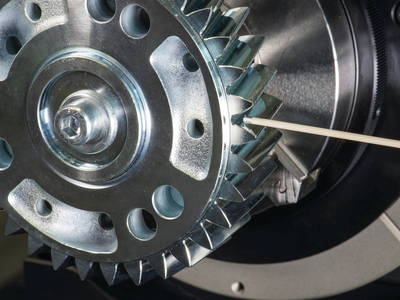

A nagyon speciális fogazáselemzésektől a teljesen integrált sorozatmérésig a Mahr a modern fogaskerék- és hajtóműgyártás minden szintjén az Ön partnere.

A MarGear készülékek flexibilis fogazat- és hengerkoordináta-mérőkészülékek. A MarGear a megfelelő választás, ha gyártás közben több különböző jellemző gyors visszajelzésére van szükség. A fogazások alakjának, helyzetének, dimenziójának nagy pontosságú és teljesen automatikus vizsgálata: A MarGear megoldja a mérési feladatot.

Selejt keletkezésének elkerülése érdekében pontosan ott mérjen, ahol a termék keletkezik és biztosítsa a gyártási folyamatra vonatkozó gyorsabb visszajelzést.

Technológiák és termékek széles választéka a felületek és geometriák gyors és érintés nélküli rögzítéséhez.

A mikroszkópokat szinte minden iparágban használják a távolságok, sugarak és szögek gyors vizsgálatára. Mindegy, hogy a laborban vagy gyártás közben.

Érdesség, kontúr és sok más felületi paraméter meghatározása.

Felületmérés-technika az ipar és a kutatás számára

Mindegy, hogy fehér fény vagy lézer interferométer, mindig megtalálja a megfelelő megoldást az alkalmazáshoz.

Minimális érdességek - nanométeres pontossággal

A nagy teljesítményű MarOpto Fizeau interferométerek lehetővé teszik a síkoptikák és szférikus felületek érintés nélküli mérését.

Felületi topográfiák és geometriák optikai elemzése

Megújult rendszerek a bevált Mahr minőségben

Válassza ki a megfelelő tengelymérő eszközt

Az egyre kisebb jellemzők és egyre szigorúbb tűréshatárok felé mutató tendencia folytatódik. Ezzel párhuzamosan egyre nagyobb igény mutatkozik az olyan tengelykódolók iránt, amelyek könnyen programozhatók, hatékony és rendkívül pontos méréseket biztosítanak, és az alkatrészek széles körének mérésére alkalmasak. Ezekkel a felhasználók közvetlenül a műhelyben mérhetik a forgásszimmetrikus munkadarabokat, így biztosítva az optimális minőségellenőrzést a termelés folytatása közben. Ma a felhasználók három technológia közül választhatnak a tengelyek méréséhez: optikai, tapintásos vagy a kettő kombinációja.

A tengelyek és más forgásszimmetrikus alkatrészek szinte minden mechanikai rendszerben jelen vannak. Valójában a világszerte végzett megmunkálások többsége tengelyek vagy a hozzájuk kapcsolódó alkatrészek gyártásához kapcsolódik. A tengelyek számos más, kulcsfontosságú funkcióval rendelkező elemet tartalmaznak, mint például a kulcsok, kúpok, hornyok, menetek, bütykök és fogaskerekek. Ezeknek viszont pontos méreteknek kell megfelelniük ahhoz, hogy megbízhatóan működjenek a mechanikai rendszerekben.

Különböző jellemzők - ugyanaz a pontossági követelmény

A múltban a felhasználók speciális kézi mérőeszközöket, például mérőszöget, mikrométert, snap-mérőt vagy jelölőlemezt használtak egy tipikus tengely méréséhez. A tengelyek számos átmérője, hossza, szöge, horonyszélessége, lekerekítési átmérője vagy ferdéje azonban sokkal pontosabban mérhető a modern rendszerekkel, egészen a csúcskategóriás koordináta mérőgépekig (CMM). A növekvő pontossági követelmények és a csökkenő ciklusidők további igényt támasztanak a nagy pontosságú mérések iránt közvetlenül a gyártásban. Ugyanakkor a tengelyeket gyakran biztonság- és teljesítménykritikus alkalmazásokban használják, ezért a pontosság, a minőség és a megbízhatóság biztosítása elsődleges fontosságú.

Három technológia különböző előnyökkel

Ma a felhasználók három technológia közül választhatnak a hullámok mérésére:

- optikai

- tapintható

- az optika és a tapintás kombinációja.

Az optikai rendszereket rugalmasságuk és gyorsaságuk miatt széles körben használják. Az optikai rendszerek azonban csak azt tudják mérni, amit látnak. E tekintetben további tapintásos mérésre lehet szükség. Több lehetőség közül választhat, amelyek mérési képességük és összetettségük tekintetében különböznek egymástól. Az utóbbi időben ezért egyre népszerűbbek a kombinált rendszerek: ezek egyesítik az optikai rendszer sebességét egy tapintású szondával, amely képes olyan jellemzők mérésére, amelyeket az optikai szondák nem érzékelnek. A megfelelő optikai rendszer és a megfelelő tapintású szonda ügyes kombinálásával a felhasználók maximális pontosságot és rugalmasságot érhetnek el.

Optikai tengelymérés

A piac kifinomult, teljesen automatizált optikai tengelymérőrendszerek széles választékát kínálja, amelyek hatékonyan és pontosan vizsgálják a forgásszimmetrikus munkadarabokat. Ezek a rendszerek lehetővé teszik számos jellemző másodpercek alatt történő, nagy pontosságú mérését mind laboratóriumi, mind zord gyártási környezetben - anélkül, hogy a mérési eredményeket a kezelő befolyásolná. Az optikai tengelymérőrendszerek kétféle módszerrel működnek: sorkamerával vagy mátrixkamerával.

A vonalkamera úgynevezett vonalkapcsolt technológiával készít képeket a munkadarab méreteiről, amelyek mindegyike egyetlen pixelsort tartalmaz. Ahogy a tárgy elmegy a kamera előtt, a képet soronként rekonstruáljuk. A vonalérzékelőket néha kissé megdöntik a munkadarab tengelyéhez képest, hogy jobban meg tudják mérni az olyan méreteket, mint az élek és a vállak. A munkadarab és a jellemző átmérője egymáshoz kapcsolódó pontok vagy pixelek sorozataként jelenik meg. A végső mérés a munkadarabról számított kép alapján történik. A nagyon kicsi vonalakat azonban nehezebb mérni, mivel az egyes vonalak közötti kisebb felbontás miatt.

A nagy felbontású mátrixkamerák modern és pontos alternatívát kínálnak. Korábban az úgynevezett mátrix tömbméréseket a nagyobb adatmennyiség miatt a vonalmérés valamivel lassabb alternatívájának tekintették. A technológiai fejlődés, beleértve a rövidebb feldolgozási időt és a mérések optimalizálására szolgáló speciális programokat, azonban ezt a szakadékot bezárta.

Ma a mátrixkamera előnyei a sorkamerával szemben a következők

- nagyobb felbontás és ezáltal pontosabb és stabilabb mérések

- Jelentősen kisebb jellemzők mérése

- A legapróbb részletek kiértékelése a zoom funkciónak köszönhetően.

Taktilis tengelymérés

Számos előnye ellenére azonban az optikai mérés mindig csak azt tudja rögzíteni, ami kívülről látható: a mérési folyamat során általában a munkadarabot háttérvilágítással kell megvilágítani, hogy a méréshez egy körvonalas képet kapjunk. Ez a vázlat azonban nem sok elemet ábrázol, különösen nem a nagyon részleteseket. A tengelyen például lehetnek olyan kulcsnyílások vagy furatok, amelyek más jellemzők helyzetének referenciájaként szolgálnak. A körvonalban nem látható, de a tengely működése szempontjából döntő fontosságú, ezért meg kell mérni. Ezért az adott jellemzőtől függően előnyben kell részesíteni a tapintó szondákkal történő mérést, amelyek különböző összetettségben, induktív szondaként és 2D szondaként állnak rendelkezésre.

Azinduktív szondák nagyobb teljesítményűek, mint például a kioldó vagy pásztázó 3D szondák. Az induktív szondák nem egyszerűen egyes pontokat mérnek. A mérőrendszer mozgó tengelyei inkább a vizsgálandó felületen haladnak velük együtt, az induktív szondák pedig folyamatosan gyűjtik az adatpontokat. Mivel az induktív szondák csak egy irányban érzékenyek, a mérőrendszerek további mozgástengelyekkel rendelkeznek a szonda beállításához, hogy a szonda a tengely bármely felületére merőleges (a felületre merőleges) irányban mérhessen.

A tapintószondák másik osztálya a 2D rendszer. Ezeket is mozgatják a felszínen, hogy folyamatosan mérési pontokat vegyenek fel. A fő különbség az, hogy ezek egy 2D-sík minden irányában képesek egyszerre mérni, ami sokkal összetettebb felületek mérésére is alkalmassá teszi őket. A fogaskerekek például gyakran fogaskerekes tengelyek alkotórészei. A 2D szondarendszer használata lehetővé teszi a fogaskerékprofilok összetett geometriájának pontos mérését.

Optikai és tapintás kombinációja

Még összetettebb jellemzők esetén az optikai és a tapintásos mérés kombinációja lehet a megfelelő módszer. Egy involút profil helyes méréséhez például egyidejűleg kell pásztázni a tengelyrendszer két mozgó tengelyével és egy olyan 2D tapintású tapintórendszerrel, amely képes az eltéréseket mindig ortogonálisan, azaz a felületre merőlegesen mérni. Ennek a megoldásnak döntő előnyei vannak: lehetővé teszi egy sokféle tulajdonsággal rendelkező tengely gyors és teljes mérését, pl.

- optikai: átmérők, hosszúságok, sugarak, ferdék

- tapintás: egy tipikus fogazású fogazás a fogaskerékben

mindössze öt-tíz perc alatt, a fogaskerék ellenőrzött fogainak számától függően.

Olvasson többet a Mahr tengelymérő gépeiről.

Olvasson többet az új Mar4D PLQ hengeres koordináta mérőgépünkről a weboldalunkon.