Hochwertige Messtechnik für die Qualitätskontrolle in Messraum, Produktion, Wareneingang oder Entwicklung.

Zahnradpumpen & Misch- und Dosiermaschinen mit höchster Genauigkeit für die Verarbeitung von Flüssigkeiten und Pasten.

Hochgenaue Kugelführungen für spielfreie Hub- und Drehbewegungen beim Einsatz im Maschinen- und Vorrichtungsbau.

Als international tätiges Unternehmen hält Mahr seine Patente nicht nur in Deutschland, sondern weltweit.

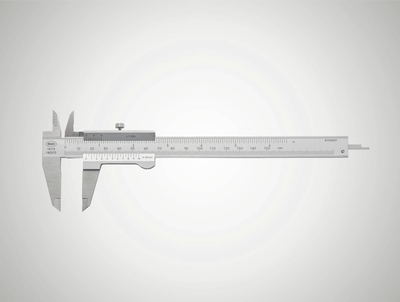

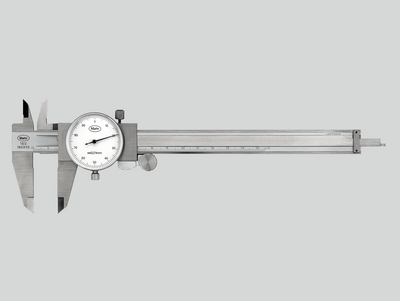

Innovative Handmesstechnik von Mahr: Messschieber, Messschrauben und Messuhren von analoger bis digitaler Ausführung mit integrierter Funkübertragung. Die Mahr Vergleichsmessgeräte und Referenznormale sind unverzichtbar für Ihre präzise Fertigungsmesstechnik.

Von analog bis digital die ganze Breite an Messschiebern. Einfache Handhabung, kabellos und hochgenau. Perfekt für die effiziente Nutzung in der Fertigung.

Eine sicher ablesbare Digitalanzeige, das moderne Design und die gewohnte Mahr-Genauigkeit zeichnen unsere digitalen Messschieber aus. Das Sortiment umfasst Messgeräte für alle Anwendungen. Diverse Schnittstellen zur Datenübertragung und Schutzart bis IP 67 lassen keine Ansprüche offen.

Blendfreie Ablesung, gehärteter Stahl, erhöhte Führungsbahnen zum Schutz des Maßstabes und höchste Genauigkeit. Merkmale eines Qualitätsmessschieber von Mahr mit dem klassischen Nonius.

Großes, kontrastreiches Zifferblatt und stoßgeschütztes Messwerk für dauerhafte Präzision. Der mechanische Klassiker für schnelles und sicheres Ablesen.

Höchste Präzision in unterschiedlichsten Ausführungen. Messschrauben von Mahr gibt es in der klassisch mechanischen bis zur digitalen und kabellosen Variante.

Eine gut lesbare Digitalanzeige, das moderne Design und die gewohnte Mahr-Genauigkeit zeichnen unsere digitalen Bügelmessschrauben aus. Das Sortiment umfasst Messgeräte für alle Anwendungen. Diverse Schnittstellen zur Datenübertragung und ein hoher Schutzgrad bis IP 65 lassen keinen Anspruch offen.

Blendfreie Ablesung, Wärmeisolierplatten und eine präzisionsgeschliffene Spindel für höchste Genauigkeit. Merkmale einer Qualitätsmessschraube von Mahr.

Besonders geeignet für eine sichere und schnelle Prüfung von Serienteilen (Wellen, Bolzen, Schäfte). Mit einem Blick wird die Maßhaltigkeit am Feizeiger erkannt und abgelesen.

Zum Messen großer Durchmesser und Prüfen von Abständen bis 2500 mm

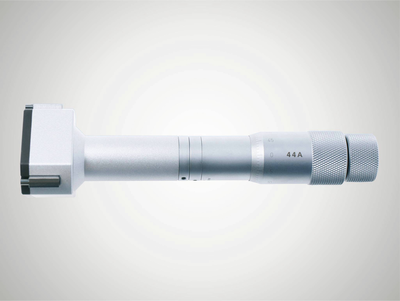

Wahlweise mit Skalen- oder Digitalanzeige oder als Schnellmessgerät mit Pistolengriff. Mahr-3-Punkt-Innenmessgeräte liefern durch die automatische Selbstzentrierung stets verlässliche Messergebnisse.

Blendfreie Ablesung und präzisionsgeschliffene Spindel für höchste Genauigkeit. Merkmale einer Qualitätsmessschraube von Mahr.

Von analog bis digital die ganze Breite an Messuhren, Feinzeigern und Fühlhebelmessgeräten. Einfache Handhabung, optional kabellos und hochgenau. Perfekt für die effiziente Nutzung in der Fertigung.

Eine sicher lesbare Digitalanzeige, die robuste Konstruktion und die hohe Mahr-Genauigkeit zeichnen unsere digitale Messuhren aus. Das Sortiment umfasst Messgeräte für alle Anwendungen. Diverse Schnittstellen zur Datenübertragung und ein hoher Schutzgrad bis IP 54 lassen keinen Anspruch offen.

Hohe Feinfühligkeit und Genauigkeit durch: Robuste Lagerung der Messwerkachsen, präzisionsverzahnte Räder und Ritzel, hochpräzise gelagerter Messbolzen.

Hohe Feinfühligkeit und Genauigkeit durch: Robuste Lagerung der Messwerkachsen, präzisionsverzahnte Räder und Ritzel, hochpräzise gelagerter Messbolzen

Feinzeiger Millimess haben im Vergleich zu analogen Messuhren noch präzisere Bauteile, eine bessere Messgenauigkeit und eine vielfach bessere Umkehrspanne. Diese Vorteile zeigen sich im besonderen bei Rundlaufprüfungen, Geradheits- und Ebenheitsmessungen sowie Vergleichsmessungen.

Die hochpräzisen Induktiven Millimess-Feinzeiger, realisieren Ziffernschrittwerte bis 0,2 μm. Praxisgerechte Bedienfunktionen wie die Toleranzüberwachung, Minimum- oder Maximum-Erfassung bei dynamischen Messungen, eine kombinierte Ziffern- und Skalenanzeige sowie eine einfache Datenübertragung machen es zu einem unentbehrlichen Präzisionsmessgerät.

Das feinfühlige, computeroptimierte Messwerk sorgt für ein Maximum an Sicherheit und Präzision. Für den rauen Werkstatteinsatz ist die Anzeige durch eine gehärtete Mineralglasscheibe hervorragend gegen Zerkratzen oder Bruch geschützt, zudem sorgt eine Dichtung sicher gegen eindringende Flüssigkeiten.

Eine gut lesbare Digitalanzeige, die robuste Konstruktion und die hohe Mahr-Genauigkeit zeichnen unsere digitalen Fühlhebelmessgeräte aus.

Mahr 3D-Messtaster für NC-Maschinen, Bearbeitungszentren und Erodiermaschinen verkürzen Ihre Rüst- und Standzeiten. Perfekt für das genaue Antasten von Bezugskanten an Werkstücken und Vorrichtungen.

Ob Integrated Wireless, externe Funkmodule, USB, Opto RS232 oder Digimatic: Welchen Schnittstellenstandard Sie auch nutzen, MarConnect sorgt immer für eine optimale Verbindung.

Viele Mahr Handmessgeräte verfügen über einen Datenausgang mit MarConnect Schnittstelle. Welchen Schnittstellenstandard Sie auch nutzen (USB, Opto RS232 oder Digimatic) MarConnect sorgt immer für eine optimale Verbindung.

Mit dem Wireless Sortiment von Mahr sichern Sie sich exakte Messergebnisse bei voller Bewegungsfreiheit. Messen Sie modern und einfach – ohne sich von kabelgebundener Technik einschränken zu lassen

MarStand Messstative, Messtische und Rundlaufprüfgeräte bilden durch ihren stabilen Aufbau die Grundlage für präzise Messergebnisse. Hier finden Ihre Messuhren, Feinzeiger, Fühlhebelmessgeräte und Messtaster die nötige Unterstützung.

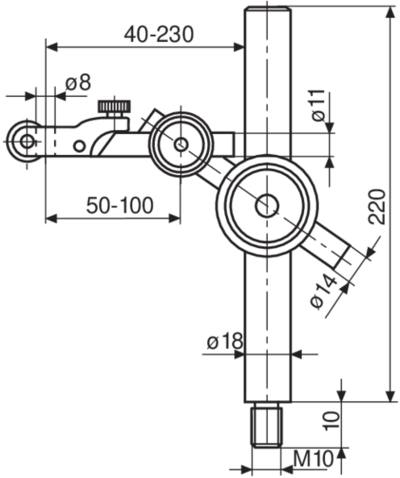

Messstative bieten durch Ihren stabilen Aufbau die Grundlage für präzise Messergebnisse. Hier finden Ihre Messuhren, Feinzeiger, Fühlhebelmessgeräte und Messtaster die nötige Unterstützung.

MarStand Messgestänge werden auf idnividuellen Lösungen eingesetzt und bieten durch Ihren stabilen Aufbau die Grundlage für präzise Messergebnisse. Hier finden Messuhren, Feinzeiger, Fühlhebelmessgeräte und Messtaster die nötige Unterstützung.

Die Kombination aus präzise ebenem Messtisch, stabiler Messsäule und kräftigen Armteilen sind die Merkmale von Messtischen. MarStand Messtische bieten durch Ihren extra stabilen Aufbau die Grundlage für präzise Messergebnisse.

Rundlaufprüfgeräte sind die einfachste Methode um Lage- und Formfehler an Wellen in fertigungsnaher Umgebung festzustellen. Durch die Modellvielfalt bilden die robusten MarStand Rundlaufprüfgeräte die Grundlage für unterschiedlichste Werkstückanforderungen und präzise Messergebnisse.

Prüfplatten aus Hartgranit sind durch eine hohe Festigkeit und Formbeständigkeit die perfekte Basis für Ihre Höhenmessgeräte.

Anzeigende Messgeräte sind als Vergleichsmessgeräte das perfekte Werkzeug für Präzisionsmessungen in der Fertigung. Die Einstellung zu einem Referenznormal reduziert die Abweichungsspanne und minimiert den Einfluss von Temperaturschwankungen auf das Messergebnis.

Feinzeigerrachenlehren sind die perfekten Messgeräte für Präzisionsmessungen zylindridscher Teile wie Wellen, Bolzen und Schäfte, im Besonderen für sichere und schnelle Prüfungen an Serienteilen. Mit einem Blick wird die Maßhaltigkeit am Feizeiger sicher erkannt und abgelesen.

Innenmessgeräte sind die perfekten Werkzeuge für Präzisionsmessungen von Bohrungen auf Durchmesser, Rundheit und Konizität.

Mit unseren Dickenmessgeräten bieten wir ein robustes und einfaches Spektrum zu besonders schnellen Messen von Folien, Belchen und Platten aller Art.

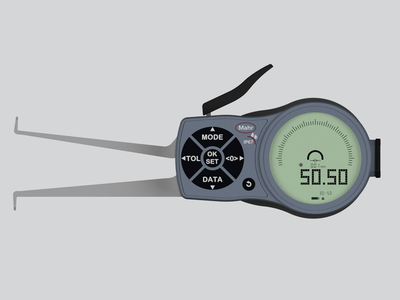

Wenn übliche Messgeräte wie z.B. Messschieber oder Innenmessschrauben aufgrund der Werstückgeometrie nicht eingesetzt werden können, sind Tastarmmessgeräte die perfekte Lösung!

Mit unseren Tiefenmessbrücken bieten wir ein robustes und einfaches Spektrum zu besonders schnellen Tiefenmsssungen an. Durch den 8mm Einspannschaft können entsprechend der Messaufgabe wahlweise Messuhren, Feinzeiger und Taster eingesetzt werden.

Universalmessgeräte sind als Vergleichsmessgeräte die perfekten Partner für Präzisionsmessungen in der Fertigung, den die Vergleichmessung zu einem Referenznormal minimiert den Einfluss von Temperaturschwankungen auf das Messergebnis.

Egal ob Verzahnungen, Gewinde, Kegel oder Einstiche: Die Universalmessgeräte Multimar bieten für fast alle Innen- und Außenmessungen, für die Standardmessgeräte nicht geeignet sind, eine optimale Lösung. Dafür stehen Ihnen verschiedene Grundgeräte und ein umfassendes Sortiment an Zubehörteilen zur Verfügung.

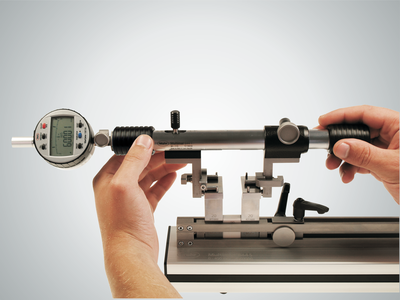

Stellen Sie Ihre Innen- und Außenmessgeräte genau ein. Mit den Einstellgeräten 844 S sind Sie für jede Messaufgabe bestens ausgerüstet – auch für größere Dimensionen.

Egal ob Zentrierränder, schmale Ansätze oder Einstiche: Die Universalmessgeräte Multimar 36B bieten für fast alle Innen- und Außenmessungen eine optimale Lösung. Dafür stehen Ihnen verschiedene Grundgeräte und ein umfassendes Sortiment an Zubehörteilen zur Verfügung.

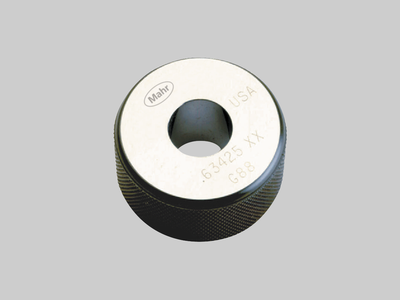

Vertrauen Sie auf Mahr Normale und Lehren - denn Sie sind die Basis für präzise Messergebnisse.

Vertrauen Sie auf Mahr Einstellnormale - denn Sie sind die Basis für präzise Messergebnisse.

Mit Mahr Endmaßen verfügen Sie über hochwertige Bezugs- und Gebrauchsnormale. Wählen Sie aus 4 Toleranzklassen und 2 Materialen passend für Ihre Werkstatt, Produktion oder Qualitätssicherung aus.

Mahr Prüfstifte stehen in 3 Toleranzklassen und verschiedenen Ausführungen zur Verfügung. Wählen Sie passend für Ihre Werkstatt, Produktion oder Qualitätssicherung aus.

So vielfältig wie die Anforderungen an elektrische Längenmessgeräte sind auch ihre Anwendungen. Hier sind höchste Zuverlässigkeit und Präzision sowie einfachste Bedienung gefragt.

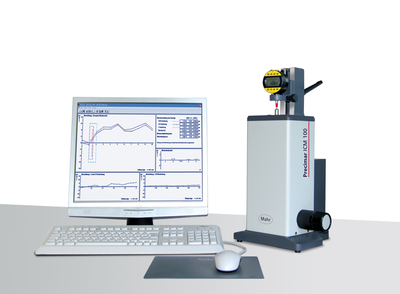

So vielfältig wie die Anforderungen an elektrische Längenmessgeräte sind auch ihre Anwendungen. Hier sind höchste Zuverlässigkeit und Präzision sowie einfachste Bedienung gefragt. Millimar Kompakt- und Säulenmessgeräte werden diesen Anforderungen gerecht.

Millimar Längenmessgeräte sind kompakt, robust und einfach zu bedienen. Sie sind universell einsetzbare Auswerte- und Anzeigegerät für Messaufgaben überschaubarer Komplexität im Fertigungsbereich und im Messraum.

Messergebnisse werden – auch auf Distanz hervorragend ablesbar – auf 101 dreifarbigen Leuchtdioden dargestellt. Bei Überschreitung der programmierbaren Warn- und Toleranzgrenzen erfolgt jeweils ein Farbwechsel der Segmente von Grün nach Gelb bzw. Rot

Durch die vielfältigen Kombinierungsmöglichkeiten von Modulen und Software haben Sie die Chance, Ihre Arbeitsumgebung und Ihr Werkzeug so individuell wie noch nie zu gestalten.

Smarte und universell einsetzbare Software für komplexe Messaufgaben im Fertigungsbereich

Millimar-Messwertaufnehmer sind die einflussreichsten Komponenten einer Messkette. Ihre Eigenschaften bestimmen die Qualität der gesamten Messung. Je nach Anwendungsfall bieten sich dafür verschiedene Technologien an. Zum Beispiel Millimar induktive Messtaster: Robust im Aufbau, flexibel in der Anwendung und attraktiv im Preis.

Egal ob Dickenmessung, Rundlauf oder Konzentrizität: mit den induktiven Tastern erfassen Sie Messwerte und Abweichungen unabhängig von Form, Auflage oder Rundlaufabweichungen. Ihr großer Vorteil ist der große Linearitätsbereich und die relative Unempfindlichkeit gegen Störeinflüsse. Die Taster werden überwiegend für Vergleichsmessungen in der Produktion eingesetzt, dabei können die spezifischen Aufgaben des Sensors variieren.

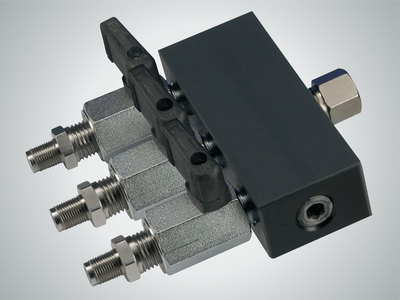

Pneumatische Längenmessgeräte zeichnen sich durch hohe Genauigkeit und Langzeitstabilität aus. Durch berührungsfreies Messen mit Messdüsen entstehen keine Beschädigung der Werkstücke. Ein sicheres Messen auch ungereinigter, eingeölter, eingefetteter oder mit Läpp-Paste behafteter Werkstücke ist problemlos möglich da die Messstellen durch die Messluft gereinigt werden.

Millimar Längenmessgeräte sind kompakt, robust und einfach zu bedienen. Sie sind universell einsetzbare Anzeige- und Auswertegerät für Messaufgaben überschaubarer Komplexität im Fertigungsbereich.

Messergebnisse werden – auch auf Distanz hervorragend ablesbar – auf 101 dreifarbigen Leuchtdioden dargestellt. Bei Überschreitung der programmierbaren Warn- und Toleranzgrenzen erfolgt jeweils ein Farbwechsel der Segmente von Grün nach Gelb bzw. Rot.

Millimar Luftmessgeräte erfassen Maßabweichungen schnell und genau. Sie haben sich als hochwertige pneumatische Längenmessgeräte seit Jahren in der industriellen Fertigung und im Messraum bewährt.

Wenn die Messung und Auswertung mobil erfolgen soll.

Berührungsfreies Messen mit pneumatischen Messringen, keine Beschädigung der Werkstücke.

Passen sie den Messplatz an ihre Messaufgabe an, mit dem Zubehör zur Luftmesstechnik.

Vertrauen Sie auf Mahr Einstellnormale - denn Sie sind die Basis für präzise Messergebnisse

Einstellen von pneumatischen Messgeräten (Düsenmessringe). Sorgfältig gehärtet, gealtert, geschliffen und geläppt.

Einstellen von pneumatischen Messgeräten (Düsenmessdorne). Sorgfältig gehärtet, gealtert, geschliffen und geläppt.

Sie wollen mit Ihren Messungen ganz hoch hinaus? Dafür gibt es Digimar!

Zum Anreißen und Markieren von Werkstücken in der Werkstatt. Einfaches Messen von Höhen und Abständen.

Zum Messen von Höhen und Abständen zwischen Bohrungen, Flächen und Kanten. Geeignet zum Anreißen und Markieren von Werkstücken mit weiterem Zubehör.

Bedienung per Touch, ein ergonomisches Handling und vielfältige Auswertemöglichkeiten: Dafür steht das Höhenmessgerät Digimar 817 CLT.

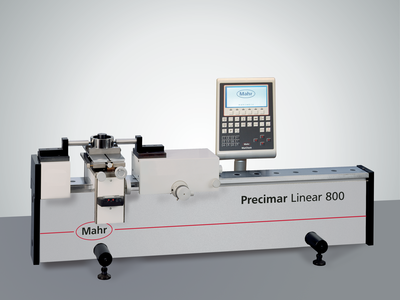

Präzisionslängenmesstechnik steht für dimensionelle Messtechnik in höchster Präzision - sowohl bei absoluten als auch relativen Messungen.

Universelle, einfach zu bedienende Längenmess- und Einstellgeräte für die Fertigung

Universelle, einfach zu bedienende Längenmess- und Einstellgeräte für die Fertigung

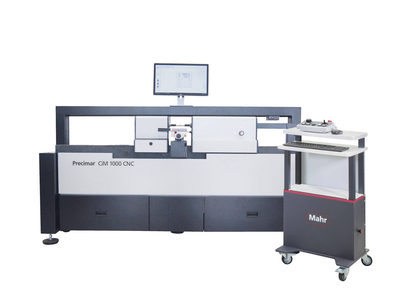

Durch die breite Produktpalette vom einfachen Endmaßprüfstand, vollautomatischen Messuhrenpüfstand und der ULM-Geräte bis hin zur ultragenauen und teilautomatisierten CiM-Universal-Messmaschine bietet Mahr stets eine praxisgerechte Lösung für die Fertigung, den Messraum und Kalibrierlaboratorien. Anders gesagt: Messtechnik in höchster Präzision bei äußerst effizienten Messprozessen.

Ob klassische ULM oder motorisierte PLM- und CiM-Geräte. Mahr Universallängenmessmaschinen ermöglichen eine bedienerfreundliche, schnelle und sichere Messung bei kleinstmöglicher Unsicherheit.

Teilautomatisierte und vollautomatische Prüfung von Messuhren, Fühlhebelmessgeräten Feinzeigern und Tastern - effizient und präzise.

Teilautomatisierte und vollautomatische Prüfung von Messuhren, Fühlhebelmessgeräten Feinzeigern und Tastern - effizient und präzise.

Manuelle Prüfung von Messuhren, Fühlhebelmessgeräten und Feinzeigern - einfach und präzise

Vertrauen Sie auf Mahr Endmaßprüfstände - denn Sie sind die Basis für die präzise Prüfung Ihrer Normale

Zur schnellen Prüfung von Abständen, Radien und Winkeln dienen Mikroskope in nahezu allen Industrien. Ob im Labor oder fertigungsnah.

Zur schnellen Prüfung von Abständen, Radien und Winkeln dienen Mikroskope in nahezu allen Industrien. Ob im Labor oder fertigungsnah.

Stereo-Zoom-Mikroskope mit hochwertiger Optik für lichtstarke, scharfe dreidimensionale Bilder. Binokular oder Trinokular mit zusätzlicher Verwendung von digital Kameras.

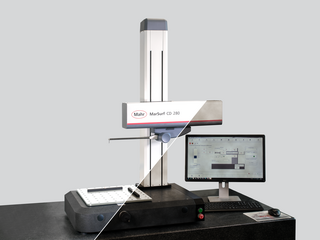

Oberflächenmesstechnik für Industrie und Forschung

Strukturierte Funktionsoberflächen mit engen Toleranzen erfordern hochpräzise Messsysteme, die in kurzer Zeit flächig die Topografie eines Werkstücks oder Objektes aufnehmen.

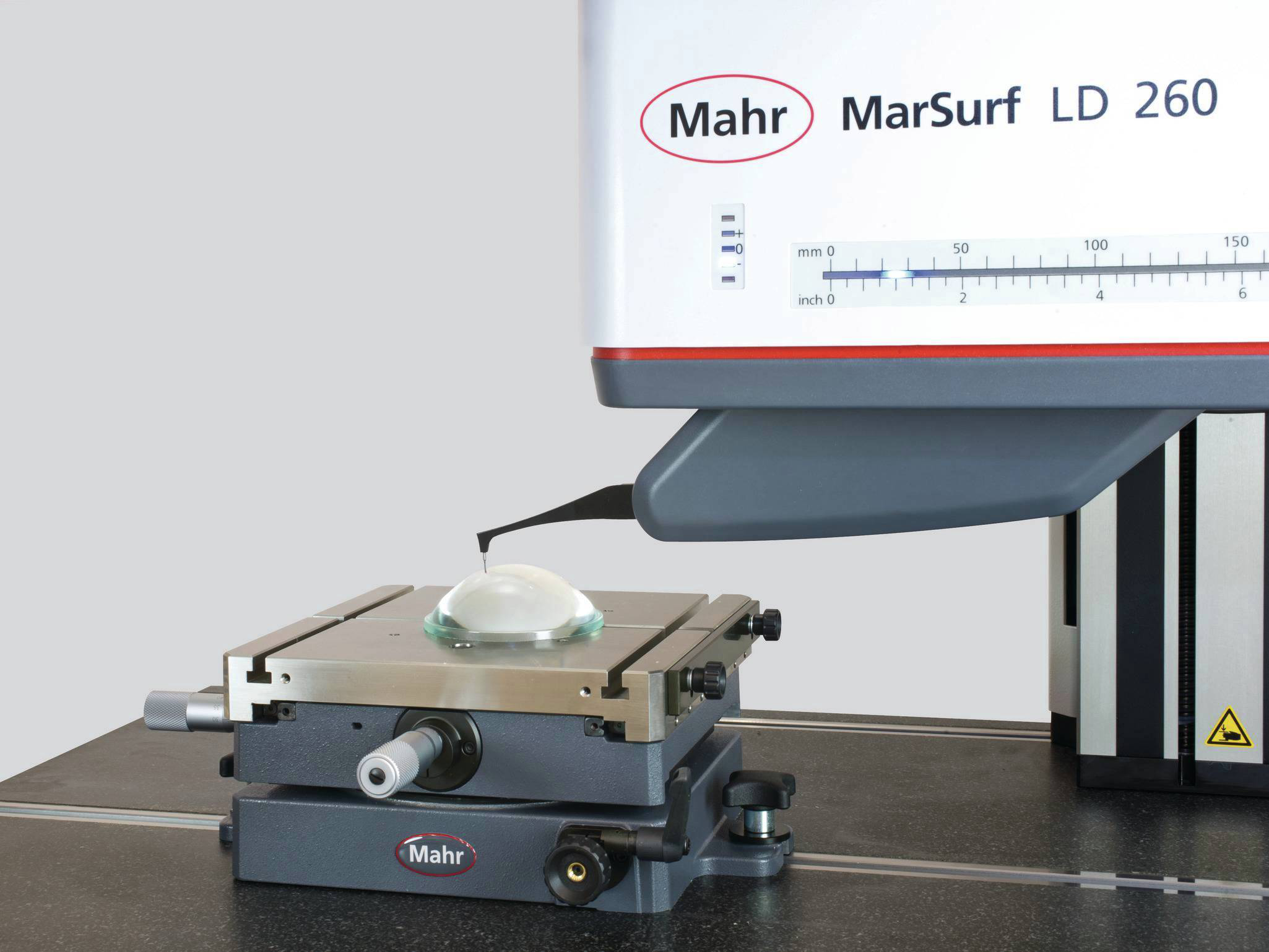

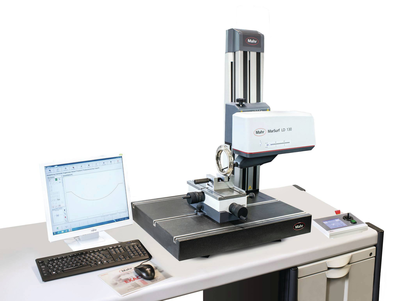

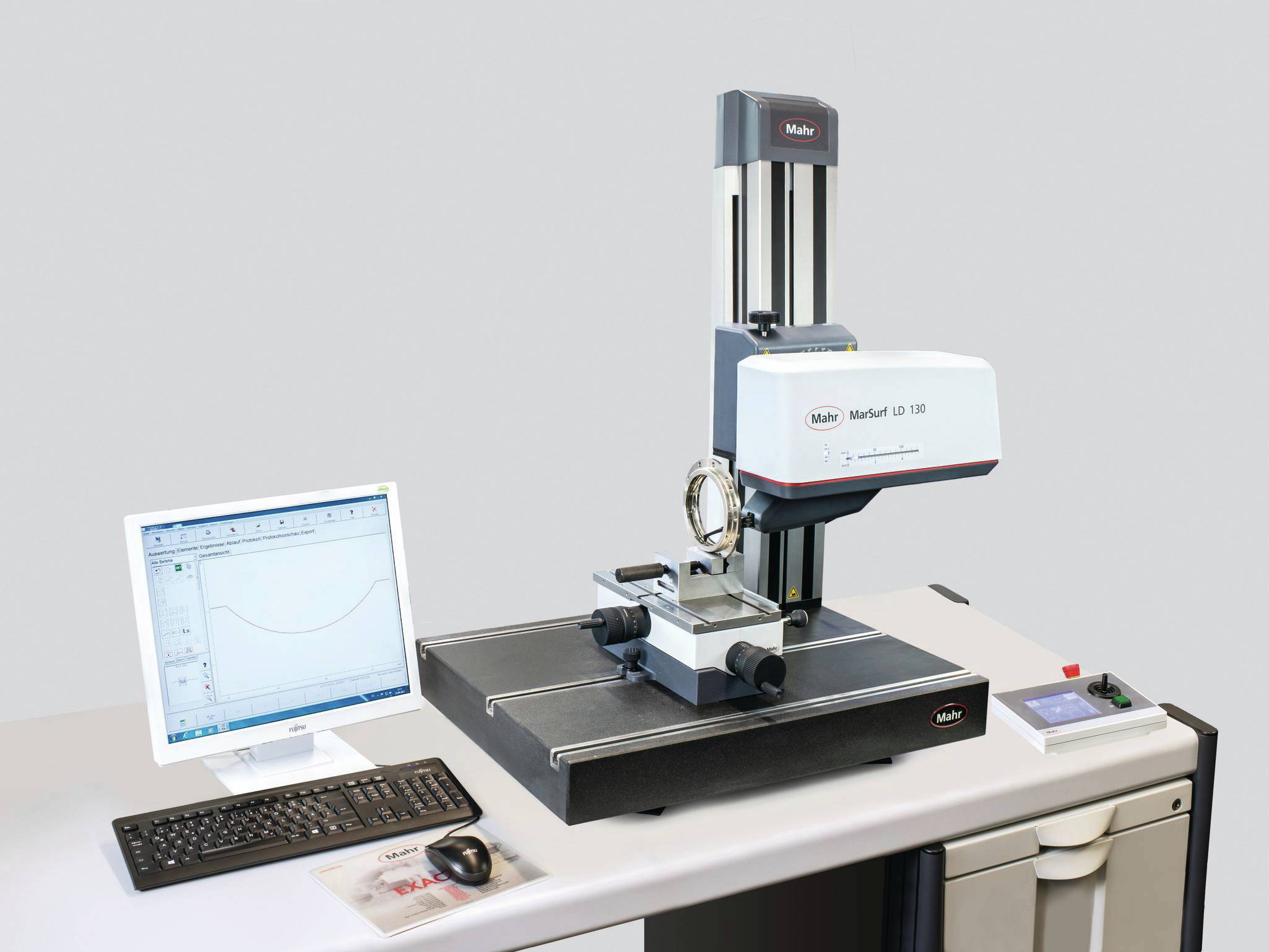

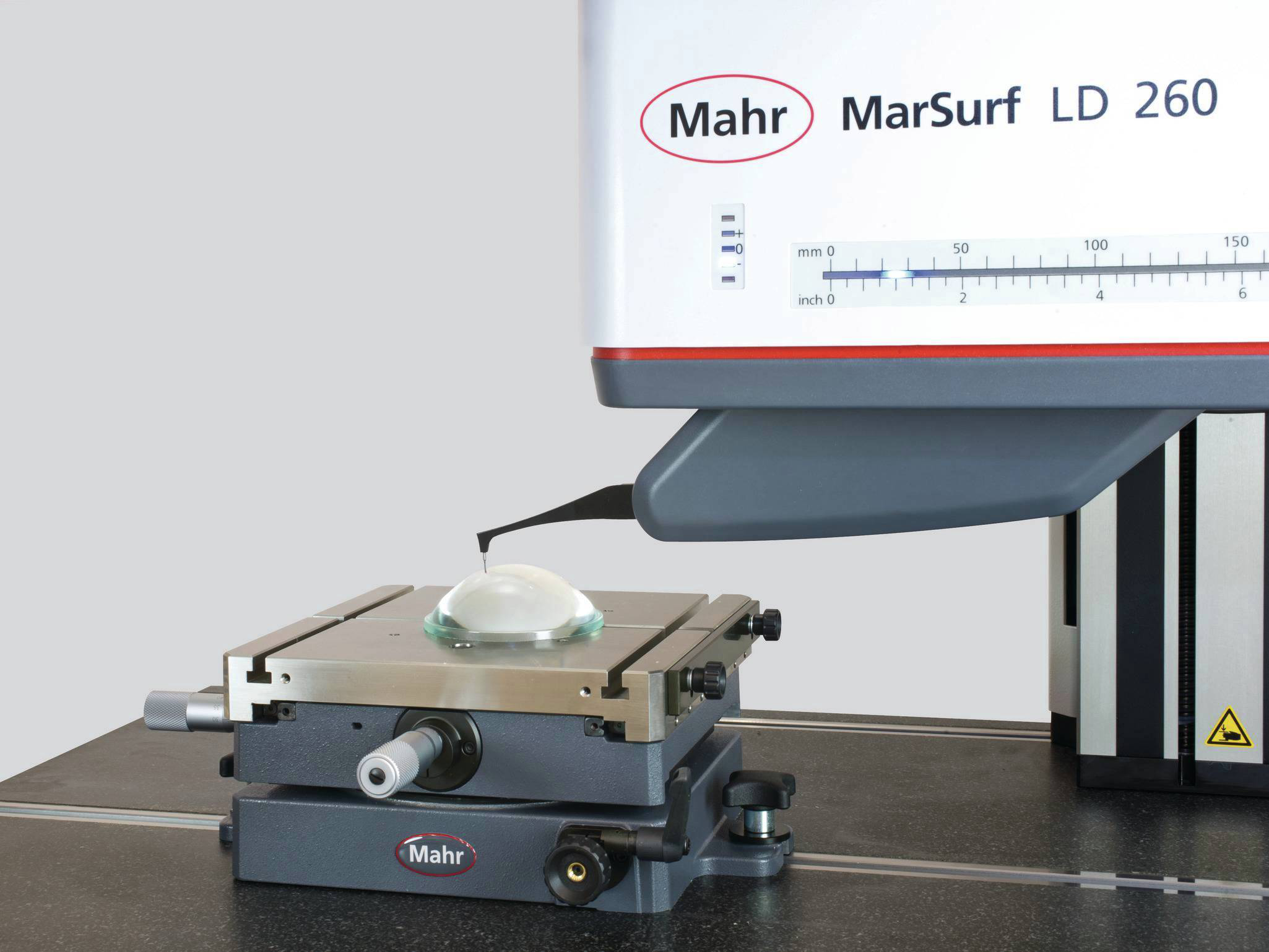

Konturmesstechnik dient zur Ermittlung von Grobgestaltabweichungen.

Mit optischen Messgeräten präzise Konturen messen

Kontur- und Rauheitsmessung kombiniert: Profi für alle Fälle

Kontur- und Rauheitsmessung kombiniert: Profi für alle Fälle

2D/3D Konturmessung als auch Rauheitsmessung nach ISO 25178 / ISO 4287

3D-Oberflächenmesstechnik für Industrie und Forschung

Mit mobilen Messgeräten überall messen!

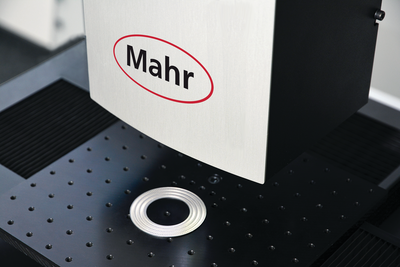

Messplätze für die Vermessung hochpräziser Optiken

Wenn der Standard nicht mehr ausreicht: Individuelle Lösungen nach Kundenwunsch

Strukturierte Funktionsoberflächen mit engen Toleranzen erfordern hochpräzise Messsysteme, die in kurzer Zeit flächig die Topografie eines Werkstücks oder Objektes aufnehmen.

Vielseitig und leistungsstark in Messraum und Labor

Kontur- und Rauheitsmessung kombiniert: Profi für alle Fälle

Taktile Messplätze für Konturen- & Rauheitsmessungen

2D/3D Kontur- und Rauheitsmessung nach ISO 25178 / ISO 4287

3D-Oberflächenmesstechnik für Industrie und Forschung

Mit mobilen Messgeräten überall messen!

Mobile 3D-Oberflächenmesstechnik für den

Einsatz vor Ort

Mit mobilen Messgeräten immer genau dort messen, wo die Ergebnisse gebraucht werden.

Messplätze für die Vermessung von höchstempflindlicher Optiken

Wenn der Standard nicht mehr ausreicht: Individuelle Lösungen nach Kundenwunsch

messtechnik

Erleben Sie herausragende Ausstattungsmerkmale kombiniert mit extremer Flexibilität bei der Werkstückgröße und steigern Sie Ihre Produktivität im Fertigungsumfeld.

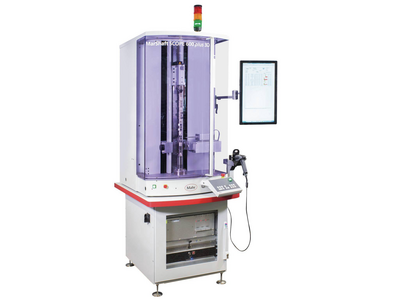

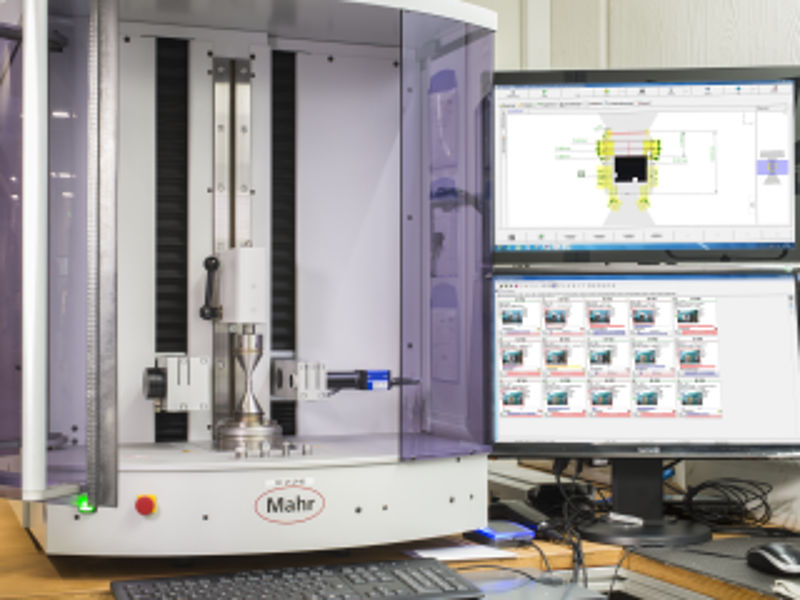

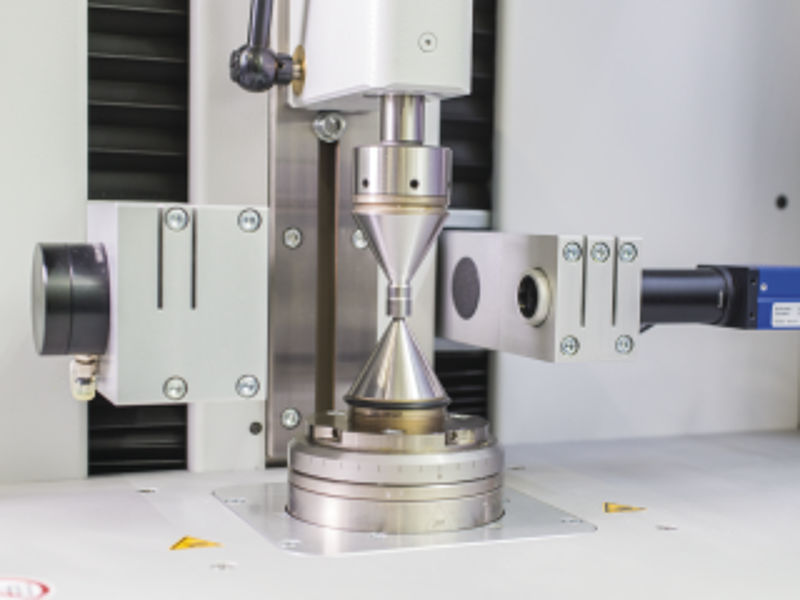

Schnelle optische Matrixkamera in Kombination mit hochpräzisen Tastsystemen zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke.

Schnelle optische Matrixkamera in Kombination mit hochpräzisen Tastsystemen zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke. Ergänzung eines vollautomatischen Zentrier- und Kipptisches für extrem schnelles, mechanisches Ausrichten, flexible Spannmöglichkeiten und z.B. auch Innenmessungen.

Systeme für die Messung von Form- und Lagetoleranzen wie zum Beispiel Rundheit, Ebenheit, Geradheit oder Koaxialität. Von manuell bis vollautomatisiert.

Messen Sie einfach, kostengünstig und trotzdem hochgenau Merkmale wie Rundheit, Geradheit und Rundlauf. Unsere manuellen Formmessgeräte eigenen sich sowohl für den Messraum als auch für das fertigungsnahe Messen.

Mit unseren automatischen Formmesssystemen senken Sie Ihre Prozesskosten, ohne jedoch die Prüfkosten in die Höhe zu treiben – durch stabile, innovative Geräte mit einem Höchstmaß an Automatisierung, Flexibilität und Genauigkeit.

Die leistungsstarken MarOpto Fizeau-Interferometer ermöglichen berührungslose Messungen an Planoptiken und sphärischen Oberflächen.

messtechnik

Erleben Sie herausragende Ausstattungsmerkmale kombiniert mit extremer Flexibilität bei der Werkstückgröße und steigern Sie Ihre Produktivität im Fertigungsumfeld.

Schnelle optische Matrixkamera in Kombination mit hochpräzisen Tastsystemen zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke.

Schnelle optische Matrixkamera in Kombination mit hochpräzisen Tastsystemen zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke. Ergänzung eines vollautomatischen Zentrier- und Kipptisches für extrem schnelles, mechanisches Ausrichten, flexible Spannmöglichkeiten und z.B. auch Innenmessungen.

Optische und taktile Wellenmesssysteme für den Einsatz in der rauen Fertigungsumgebung. Komplettvermessung von allen gängigen rotationssymmetrischen Werkstücken.

.

Optisch-taktile Wellenmessgeräte für den Einsatz in der rauen Fertigungsumgebung. Komplettvermessung von allen gängigen rotationssymmetrischen Werkstücken.

Universelle, vollautomatische und robuste optische Wellenmessgeräte für den Einsatz in der rauen Produktionsumgebung.

messtechnik

Erleben Sie herausragende Ausstattungsmerkmale kombiniert mit extremer Flexibilität bei der Werkstückgröße und steigern Sie Ihre Produktivität im Fertigungsumfeld.

Schnelle optische Matrixkamera in Kombination mit hochpräzisen Tastsystemen zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke.

Schnelle optische Matrixkamera in Kombination mit hochpräzisen Tastsystemen zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke. Ergänzung eines vollautomatischen Zentrier- und Kipptisches für extrem schnelles, mechanisches Ausrichten, flexible Spannmöglichkeiten und z.B. auch Innenmessungen.

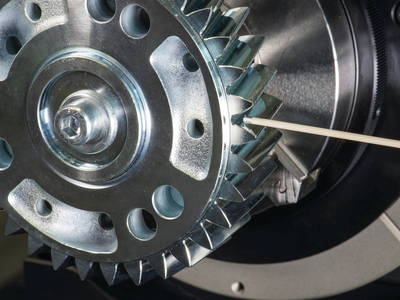

Von hochspezialisierten Verzahnungsanalysen bis hin zur vollintegrierten Serienmessung – Mahr ist Ihr Partner auf allen Ebenen der modernen Zahnrad- und Getriebefertigung.

Genau dort messen, wo Ihr Produkt entsteht – inklusive schneller Rückmeldung zum Fertigungsprozess, um Ausschuss zu vermeiden.

Breites Spektrum an Technologien und Produkten zum schnellen und berührungslosem Erfassen von Oberflächen und Geometrien.

Zur schnellen Prüfung von Abständen, Radien und Winkeln dienen Mikroskope in nahezu allen Industrien. Ob im Labor oder fertigungsnah.

Bestimmung von Rauheit, Kontur und vielen weiteren Oberflächenparametern.

Oberflächenmesstechnik für Industrie und Forschung

Ob Weißlicht- oder Laser-Interferometer, finden Sie die richtige Lösung für Ihren Einsatz.

Die leistungsstarken MarOpto Fizeau-Interferometer ermöglichen berührungslose Messungen an Planoptiken und sphärischen Oberflächen.

Minimale Rauheiten auf den Nanometer genau

Optische Analyse von Oberflächentopografien und Geometrien

Generalüberholte Systeme in bewährter Mahr-Qualität

Case Study: Drehteil-Prüfung in der Messzelle

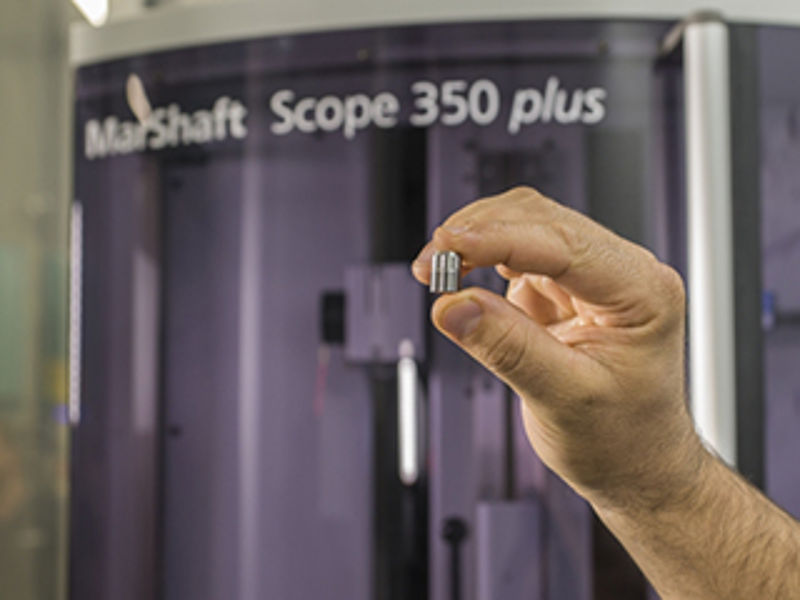

Kleine Drehteile sind in vielen Baugruppen unterschiedlichster Branchen im Einsatz. Die anspruchsvollen Werkstücke werden auf den tausendstel Millimeter exakt nach Vorgabe produziert. Die Automatendreherei Klumpp in Bretten bei Karlsruhe ist als einer der weltweit führenden Drehteil-Hersteller auf Großserien solch hochpräziser Drehteile spezialisiert. Die Produkte sind zwischen 4 und 32 mm groß. Klumpp fertigt sie aus unterschiedlichen Materialien und mit hochkomplexer Funktionalität. Um den Ansprüchen seiner Kunden gerecht zu werden, setzt Klumpp auf moderne Fertigungstechnik und hochwertige Verarbeitungsmethoden.

Notwendige Neuausrichtung

Aus diesem Grund hat das Unternehmen außerdem entschieden, auch das eigene Qualitätsmanagement auf den Prüfstand zu stellen. Die Erkenntnis: das bisherige Vorgehen war sehr aufwändig und durch den Einfluss der Bediener nicht hundertprozentig zuverlässig. Außerdem konnten die Ergebnisse nicht nach heutigen Standards dokumentiert werden. Die Kontrollen mussten zudem im Feinmessraum durchgeführt werden – also abseits der Fertigung und mit einer zeitaufwändigen Logistik verbunden.

Für Klumpp waren diese Schwachpunkte Grund genug, sich bei der Qualitätssicherung neu zu orientieren. Gemeinsam mit Mahr hat Evelin Kobiljar, der als Bereichsleiter die Messtechnik verantwortet, ein neues Konzept erarbeitet, um die Qualität der Fertigung kontinuierlich, fertigungsnah und dokumentierbar zu überwachen.

Lösung: Messzelle in der Fertigung

Herzstück der neuen Lösung ist eine klimatisierte und überdachte Messzelle, die direkt in der Fertigung steht. Diese bietet Schutz vor Verschmutzungen und gewährleistet gleichbleibende Klimabedingungen. Die Maschinenbediener selbst führen hier die Messungen durch.

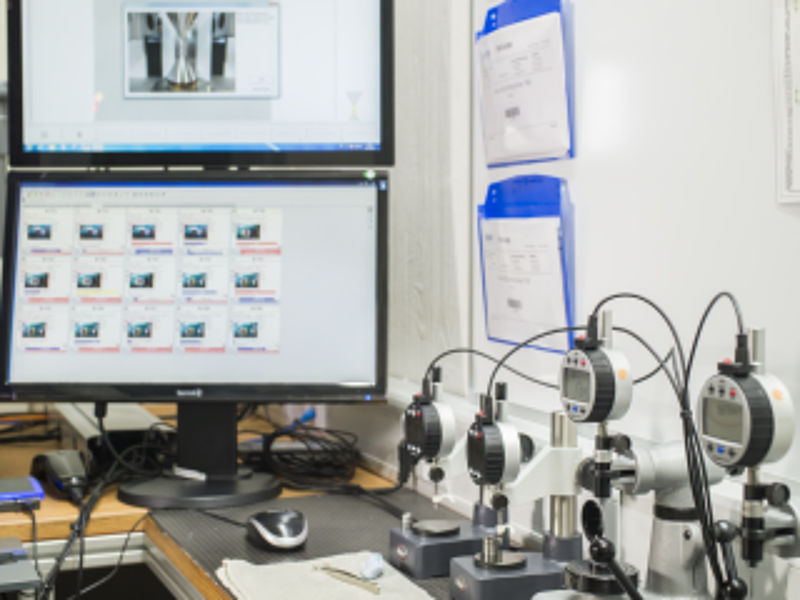

Innerhalb der Messzelle hat Kobiljar ein aufeinander abgestimmtes System der Prüfmittel aufgebaut. Es ist prozesssicher, hält Absolutmessungen stabil und ist vom Feinmessraum abgenommen. Die eingesetzten Messprogramme entstehen weiterhin im Feinmessraum, da dort die Hoheit über das Qualitätsmanagement liegt. Alle Geräte rufen von dort das aktuelle Messprogramm ab – eine wichtige Grundlage, damit Messungen sicher und zuverlässig sind.

Mit vier Schritten zum Erfolg

Die Qualitätssicherung nach dem neuen Messkonzept erfolgt in insgesamt vier Schritten:

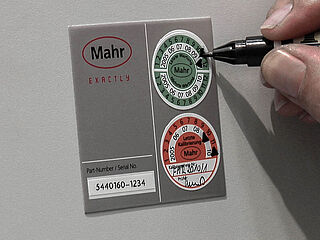

1. Schritt: Ganz am Anfang stehen die Identifizierung des zuständigen Mitarbeiters sowie des Prüflings selbst. Letzterer wird über das Einlesen eines QR-Codes erkannt. Dieser Schritt ist für die Dokumentation wichtig – und bietet zugleich noch einen weiteren Vorteil: die Messung erfolgt immer über das richtige und aktuelle Messprogramm.

2. Schritt: Im Anschluss daran werden mit vier digitalen Messuhren von Mahr automatisiert die Innenmaße gemessen. Die Übertragung der Messergebnisse erfolgt kabelgebunden an das Wellenmesssystem, mit dem anschließend weitere Prüfungen erfolgen.

3. Schritt: Nach der Erfassung der Innenmaße prüft der Klumpp-Mitarbeiter im dritten Schritt die Außenmaße des Werkstücks mit dem vollautomatischen, optischen Messsystem MarShaft SCOPE 350 plus. Dazu spannt der Bediener das Werkstück in das Messsystem ein und startet anschließend die Messung. Insgesamt 40 Merkmale der Außenkontur – beispielsweise Durchmesser, Längen, Radien und Winkel – misst das System in 15 Sekunden. Die Messabläufe erfolgen vollautomatisch und sind frei von Bedienereinflüssen.

4. Schritt: Wenn alle Messungen abgeschlossen sind, gehen abschließend sämtliche Messdaten der Innen- und Außenmessungen an das Qualitätmanagement-System. Dort werden die Messungen ausgewertet und dokumentiert.

Vorteile des Messkonzepts

Die neue Messlösung bringt Klumpp und den Mitarbeitern in der Qualitätssicherung viele Vorteile:

- Die Kosten der Qualitätssicherung sind gesunken, da die Anzahl der Handmessgeräte deutlich reduziert wurde.

- Es verringern sich die Kosten und der Aufwand für Kalibrierungen und für das Messmittelmanagement. Die Investition in die Messgeräte und -systeme amortisierte sich in wenigen Monaten.

- Die Messungen sind effizienter und sicherer – und stets unabhängig vom Einfluss des Bedieners.

- Es liegen sehr schnell Ergebnisse darüber vor, ob die Produktion innerhalb der Fertigungstoleranzen liegt – teurer Ausschuss oder Reklamationen werden so wirksam und messbar vermieden.

Fazit

Insgesamt ist die gesamte Sicherung der Fertigungsqualität bei Klumpp nun effizienter und sicherer. Nachdem das neue Messkonzept erfolgreich getestet wurde, wird Klumpp die Handmesstechnik zukünftig weitgehend aus der Produktion entfernen. Stattdessen sollen insgesamt sieben standardisierte Messzellen aufgebaut werden. Dann hat das Unternehmen sein Ziel erreicht: Die Fertigungsqualität der Präzisionsdrehteile in der Produktion zuverlässig zu sichern.

Wie können wir Ihnen helfen? Finden Sie Ihren passenden Ansprechpartner.

Bleiben Sie auf dem Laufenden, wenn es um Neuheiten, Aktionen und Veranstaltungen geht.